翘曲指示器,收缩不均结果会加亮零件中由于收缩不均效应而使平面外变形将接近或超出所规定最大公称偏差 (NMD) 值的那些区域。

三种翘曲原因之一是零件的区域与区域间的收缩率变化。

使用此结果

此图中显示的颜色基于以下评估标准。

| 颜色(评估) | 解释 |

|---|---|

| 绿色(低) | 平面外变形低于所规定 NMD 值的 80%。收缩不均效应对翘曲的影响小。 |

| 黄色(中等) | 平面外变形介于所规定 NMD 的 80% 到 120% 之间。收缩不均效应对翘曲的影响显著。应考虑采取措施降低该区域的取向。 |

| 红色(高) | 平面外变形大于所规定 NMD 的 120%。收缩不均效应是关键的翘曲原因,需要采取修正措施。 |

检查事项

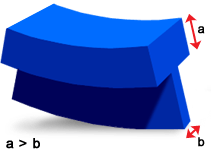

收缩不均通常是晶体成分和体积收缩率发生变化引起的。下图显示了连接到厚顶部的薄加强筋。通常,顶部的冷却速率低于较薄部位的冷却速率。顶部的晶体成分将增加,因此收缩程度将更大,从而导致所示的翘曲。

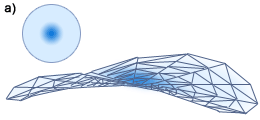

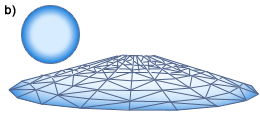

下面的图 (a) 显示了由于浇口周围收缩率高导致中央浇注圆盘产生鞍形翘曲。反之,如果圆盘外层周围收缩率更高,则最终的翘曲可能导致圆盘凸起,如 (b) 中所示。

= 高收缩率

有三种影响收缩不均效应的主要方法。

如果先前已降低取向效应,则这时的收缩不均效应与在原始零件模型中产生的收缩不均效应可能大相径庭,因为已更改浇口位置或零件厚度。

影响收缩不均效应的三种主要方式为:

- 使用保压曲线

- 减小零件厚度变化

- 使用模具镶件

- 使用保压曲线

-

降低收缩不均时首先考虑的方法是使用保压曲线。这取决于注塑机的响应时间,其对薄零件或几何复杂的零件产生的效果有限。使用保压曲线降低翘曲的优势是不涉及更改零件的设计规格。

- 减小零件厚度变化

-

如果您判定壁厚的变化会降低零件的收缩不均效应,则可以改变壁厚并重新分析修改的零件模型。这可能是一个反复的过程,直至收缩不均水平可以接受。

- 使用模具镶件

-

降低收缩不均的最后一种方法是使用模具镶件来降低冷却速率变化引起的收缩。模具镶件分析仅在 Autodesk Simulation Moldflow Insight 中可用。