選擇最適合的分析技術時,需視零件幾何圖形而定。對於較薄且為殼狀的零件而言,應該使用 Dual Domain 分析技術,而對於局部較厚的零件而言,最好使用 3D 分析技術進行分析。

厚度是剖面的最小尺寸。若要產生殼狀特徵,厚度不應大於剖面較大尺寸 (例如寬度) 的 4 倍。當零件絕大部分為殼狀特徵時,Dual Domain 模型最適用。3D 模型可精確呈現未明確定義厚度的零件。

因此,厚度計算會因使用的分析類型而有所不同。因此,在 Dual Domain 模型和 3D 模型上計算的厚度結果會有所不同。

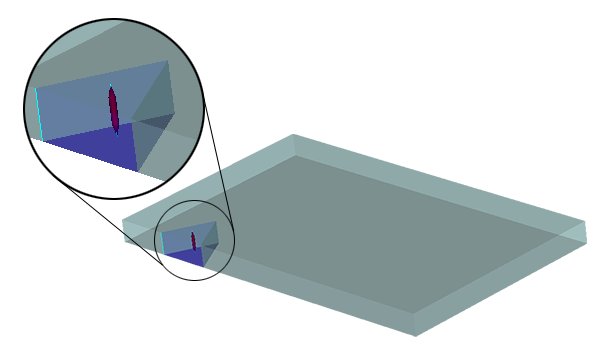

對於 Dual Domain 零件來講,厚度與零件兩側之間的距離對應。因此,壁厚固定之殼狀零件的厚度是均勻的。Dual Domain 模型最適合表示殼狀零件。(請參閱圖 1)

計算 Dual Domain 模型的厚度

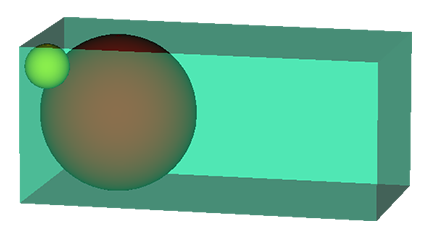

但是,3D 零件的厚度不明顯,難以直觀確定。若要計算 3D 零件的厚度變化,需要使用最大球演算法。

最大球演算法會考慮零件內的球旋轉是否需要變小,才能到達邊 (請參閱圖 2)。較大的紅球已與零件的頂面與底面接觸,而且幾乎已碰到側面。較小的黃球已與頂部與一側壁接觸,這表示球接近轉角時的距離較小。正如較小球所計算的一樣,厚度會顯示為轉角中的較小值。如果 3D 模型用於壁厚「均勻」的殼狀零件,3D 模型會將零件的轉角顯示為較薄。最大球技術會顯示轉角的 3D 性質。

計算 3D 模型的厚度

此方法最適合 3D 零件,因為它會顯示更逼真的結果。零件的較薄區域所需的冷卻時間較少,而且流動阻力會比較大。零件的較厚區域所需的冷卻時間較多,而流動阻力會比較小。