澆口可以有許多不同的規劃,但根據澆口移除的方式,可以將其大致分類為手動修剪與自動修剪澆口。手動修剪的澆口需要操作者在輔助作業期間將零件與流道分割開來。

- 澆口太大,無法在開啟工具時將其從零件上剪切下來。

- 一些對剪切敏感的材料 (例如 PVC) 不應承受自動修剪澆口設計本身所要求的高剪切率。

- 為實現纖維或分子特定配向而在整個寬流前同時存在的流動分佈,通常會阻止自動澆口修剪。

- 直接或豎流道澆口

- 盤狀或隔膜澆口

- 邊緣或標準澆口

- 扇形澆口

- 膜狀或毛邊形澆口

- 重疊澆口

- 環形澆口

- 輪輻澆口

- 凸片澆口

- 直接或豎流道澆口

-

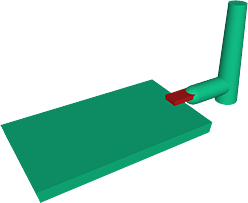

直接澆口常用於單模穴模具,豎流道會以最小壓降,快速將材料直接饋送至母模仁,如下圖所示。

使用此類型澆口的缺點是,在對豎流道進行修剪之後,零件表面會留下澆口痕跡。凝結受零件厚度控制,而非由澆口厚度決定。一般而言,豎流道澆口附近的零件收縮較低;豎流道澆口中的收縮較高。這會導致澆口附近產生高抗拉應力。

尺寸:

起始豎流道直徑受機器噴嘴控制。豎流道孔口直徑必須大於噴嘴出口直徑約 1mm。標準豎流道的錐度可為 0.5 度到 1.5 度 (夾角為 1.0 度到 3 度),且推拔角度的常見大小約為 1.2 度 (夾角為每英呎 1/2 英吋)。因此,豎流道的孔口直徑與長度將會控制與零件重合處之豎流道的直徑。通常,豎流道直徑最好超過零件壁厚的兩倍,進而控制成型週期時間。

如果推拔角度較小 (最小為一度),會存在一定風險,即在頂出時無法將豎流道從豎流道襯套中釋放出來。如果錐度較大,會造成材料浪費並會使冷卻時間延長。

非標準豎流道錐度加工花費較高,成效卻很低。

- 盤狀或隔膜澆口

-

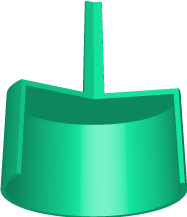

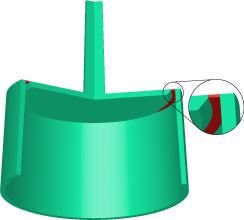

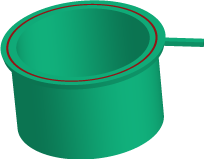

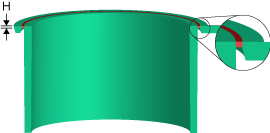

盤狀澆口通常用於澆注具有開闊內徑的圓柱形或圓形零件。當同心度是重要的尺寸要求,並且無法接受熔接線的存在時,可以使用此澆口。通常很難將這些澆口從零件中修剪掉,且花費較高。

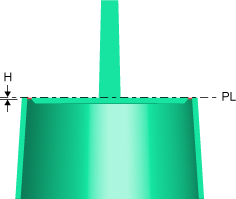

如下圖所示,盤狀澆口在零件內側邊周圍有一個較薄的面,利於移除澆口。由於是從同圓心豎流道或熱降對圓盤進行饋送,因此容易維持澆口所有零件的均勻流動。

尺寸:

典型的澆口厚度 (H) 為 0.2 到 1.3 mm。

- 邊緣或標準澆口

-

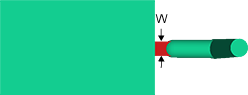

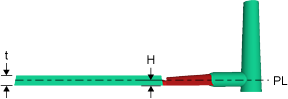

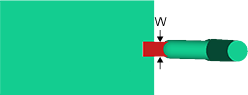

邊緣澆口位於模具的分模線上,如下圖所示。澆口剖面為矩形,且零件與流道之間的寬度與/或厚度會逐漸變小。

尺寸:

典型的澆口厚度 (H) 為零件厚度的 25% 到 75%,且寬度通常為厚度的二到十倍。澆口面應該較短,長度通常應為 0.5 到 1.0 mm。較大零件的面長度可以更長一些。

- 扇形澆口

-

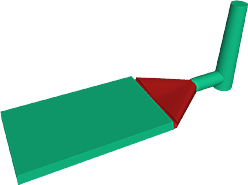

扇形澆口是具有可變厚度的寬邊澆口,它允許透過大型輸入區域對大型零件或易碎模具部分進行快速充填。扇形澆口用於在寬零件 (其中主要考量翹曲和尺寸穩定性) 中建立均勻流動波前。

如下圖所示,扇形澆口的寬度與厚度應逐漸變小,以確保:

- 流動波前速度在整個寬度範圍內均為恆定

- 整個寬度都用於流

- 壓力在整個寬度範圍內皆相同

尺寸:

設計良好的扇形澆口面較窄,通常為 2.0 mm 或更小。此面將會非常薄,通常小於 1 mm。澆口寬度通常與零件一樣同為 25 mm。

澆口主體的中心部分較薄,邊緣較厚,以促使材料向外部邊緣流動。

- 膜狀或毛邊形澆口

-

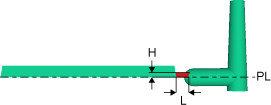

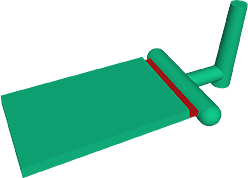

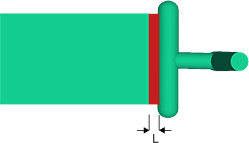

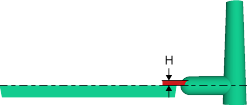

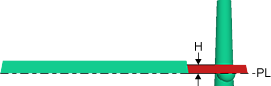

膜狀澆口由直流道與澆口面構成,橫跨母模仁的整個寬度或部分母模仁,如下圖所示。

它與扇形澆口擁有相同的目標,但更難實現。澆口薄面的某些區域會導致發生遲滯,且對於面的厚度、流道直徑以及流速非常敏感。

尺寸:

典型澆口大小較小,厚度約為 0.2 到 1.0 mm (H)。面區域 (澆口長度 (L)) 也必須保持較小,通常小於 1 mm。

- 重疊澆口

-

除了澆口的一部分與零件重疊之外,重疊澆口在其他方面皆與邊緣澆口類似,如下圖所示。

尺寸:

典型的澆口厚度 (H) 為零件厚度的 25% 到 75%,且寬度通常為厚度的 2 到 10 倍。澆口面應該較短,長度通常應為 0.5 到 1.0 mm。較大零件的面長度可以更長一些。

- 環形澆口

-

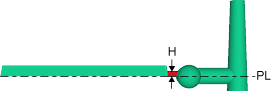

使用環形澆口時,當材料像在管中一樣被均勻擠壓而流下來以充填模具之前,材料會圍繞公模仁自由流動,如下圖所示。

註: 實際上,這很難實現,因為澆口需依賴於較薄澆口面中發生遲滯才能實現平衡充填。均勻充填易受澆口面、零件周圍的流道以及射出時間的影響。

註: 實際上,這很難實現,因為澆口需依賴於較薄澆口面中發生遲滯才能實現平衡充填。均勻充填易受澆口面、零件周圍的流道以及射出時間的影響。尺寸:

澆口厚度 (H) 通常為 0.2 到 1.5 mm。

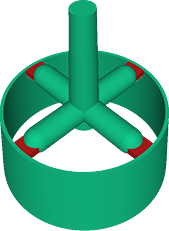

- 輪輻澆口

-

輪輻澆口也稱為四點澆口或十字澆口,如下圖所示。此澆口適用於管狀零件,可使澆口更容易移除並能節省材料。缺點是可能會導致出現熔接線,而且不可能形成完美的球形。

尺寸

澆口剖面可以像邊緣澆口一樣為矩形,並且會有相似的標稱尺寸,或者也可以有圓形剖面並像圓錐形澆口一樣規劃。

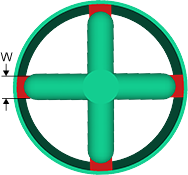

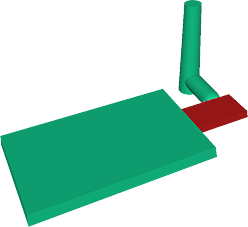

- 凸片澆口

-

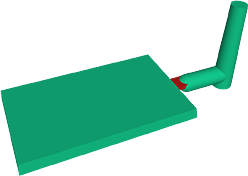

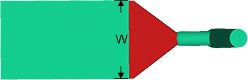

凸片澆口通常用於需要低剪應力的零件,如光學零件。澆口周圍產生的高剪應力都限制在輔助凸片,它會在成型之後被修剪下來。凸片澆口廣泛用於成型 PC、丙烯酸、SAN 與 ABS 材料類型,如下圖所示。

尺寸:

典型的最小凸片寬度 (W) 為 5 mm。典型的最小凸片厚度 (H) 為母模仁深度的 75%。