射出成型分為三個不同的製程階段。

成型製程的三個階段如下:

-

充填階段

-

保壓階段

-

冷卻階段

1. 充填階段

在充填階段,會將塑膠推入母模仁,直到剛好充填滿母模仁為止。當塑膠流入母模仁時,與模具壁接觸的塑膠會迅速凝固。這會在模具與熔解的塑膠之間建立塑膠的凝固層。在靜態凝固層與流動熔膠之間的介面上,會以流動方向拉伸聚合物分子。這種對齊與拉伸就叫做配向。

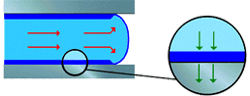

下圖展示當將材料從後向前推時流動波前的延伸方式。這種向外的流稱為噴泉流。流動層的邊會凝固,因為它們以接近垂直的方向與模具壁接觸。因此不會大幅度配向初始凝固層中的分子,而且凝固後,配向不再變更。

圖中的紅色箭頭表示已熔解塑膠的流動方向。深藍色層展示了靠著模具壁的凝固塑膠層。綠色箭頭表示熱從聚合物熔膠流動至模具壁的方向。

當更多熔解的塑膠流過母模仁時,凝固層會獲得熱量,並會向模具散熱。當凝固層到達特定厚度時,會達到平衡。這通常會在射出成型製程初期發生,即十分之幾秒之後。

2. 保壓階段

保壓階段開始於剛充填滿母模仁之後。在此階段,會進一步對材料施壓,以嘗試將更多材料填入母模仁。這樣做的目的是在降低元件發生翹曲的情況下,減少收縮並使收縮更加均勻。

在材料充填滿模具母模仁且保壓階段已開始之後,材料流動受零件密度變化所驅動。如果零件某個區域的保壓密度比相鄰區域小,則聚合物將流入密度較小的區域,直到達到平衡為止。與充填階段中流動受熔膠壓縮性與熱膨脹的影響一樣,此流動也將受這些因素的影響。

材料的 pvT (壓力、體積、溫度) 特性會提供計算以下參數所需的資訊,例如密度隨壓力與溫度的變化、壓縮性與熱膨脹資料等。當與材料黏度資料合併時,可以精確模擬保壓階段的材料流動。

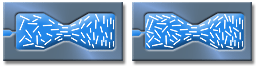

下圖展示了充填階段結束時 (左圖) 與保壓階段結束時 (右圖) 的差異。

實際上,由於壓力與可用的未凝固流動通道的限制,無法將足夠的材料塞入模具中以完全補償收縮。因此必須將未補償的收縮因素考慮在內 (可以使母模仁大於所需零件大小來解決這一問題)。

3. 冷卻階段

雖然塑膠的冷卻於充填階段開始時發生,但是冷卻階段是指保壓結束到模具鎖模開啟之間的時間。此階段是為了充分冷卻零件以將其頂出所需的額外時間。這並非意味著零件或流道系統的所有部分都必須完全凝固。

冷卻期間,零件中心的材料會達到其轉換溫度,而且會變為固體。

零件的冷卻率與一致性會影響完成的成型品質與生產成本。模具冷卻佔生產射出成型熱塑零件總週期時間的三分之二還多。