Das Einspritzdruckergebnis aus einer Füllanalyse zeigt den maximalen Einspritzdruck an, der erreicht wird, bevor die Geschwindigkeits-/Druckumschaltung während der Füllphase stattfindet.

Am Anfang des Füllvorgangs ist der Druck an jeder Stelle des Werkzeuges 0 bzw. 1 atm auf der absoluten Druckskala. Der Druck in einem spezifischen Bereich beginnt zu steigen, nachdem die Schmelzefront diesen Bereich erreicht hat. Der Druck steigt weiter, wenn sich die Schmelzefront weiterbewegt, auf Grund der steigenden Fliessweglänge zwischen dieser Stelle und der Schmelzefront.

Der Druckunterschied zwischen zwei Stellen ist die Kraft, die das geschmolzene Polymer während des Füllens zum Fließen bringt. Der Druckgradient ist der Druckunterschied geteilt durch die Entfernung zwischen zwei Stellen.

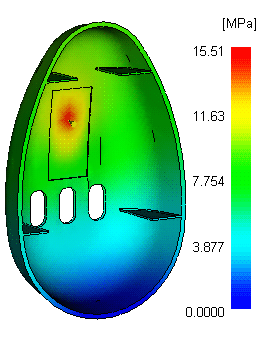

Entsprechend des Verhaltens von Wasser, das von höher zu tiefer gelegenen Stellen fließt, bewegt sich Kunststoff stets in die Richtung des negativen Druckgradienten, also vom höheren Druck zum niedrigeren Druck. Daher liegt, wie im folgenden Diagramm dargestellt, der Maximaldruck während der Füllphase an den Polymer-Anspritzpunkten und der Minimaldruck an der Schmelzefront.

Die Größe des Drucks bzw. des Druckgradienten hängt vom Widerstand des Polymers im Werkzeug ab. Dies liegt daran, dass Polymere mit höherer Viskositität einen höheren Druck erfordern, um die Kavität auszufüllen. Einzelne Bereiche im Werkzeug, wie beispielsweise dünne Abschnitte oder schmale Angusskanäle, sowie lange Fließwege erfordern zum Füllen ebenfalls einen höheren Druckgradienten und somit höheren Druck.

Verwenden des Ergebnisses

Während der Füllphase sollten größere Schwankungen in der Druckverteilung, die durch eng aneinander liegende Konturen gekennzeichnet sind, vermieden werden. Der Druck sollte an den Endpunkten jedes Fließweges am Ende der Füllung Null sein.

Während der Nachdruckphase beeinflussen Druckschwankungen die volumetrische Schwindung.

Das Ergebnis Druck am Ende der Füllung wird zusammen mit dem Ergebnis Druckverlust verwendet, um Bereiche zu ermitteln, in denen der tatsächliche Einspritzdruck zu hoch ist.

Worauf Sie achten müssen

- Ändern Sie den Anspritzpunkt oder verwenden Sie zusätzliche Anspritzpunkte, um eine Problemzone zu füllen. Die Anzahl der Anspritzpositionen ist abhängig von der Formteilgeometrie sowie den Material- und Verarbeitungsbedingungen.

- Ordnen Sie Anschnitte so an, dass ein balanciertes Füllmuster und eine gleichmäßige Druckverteilung entstehen.

- Ordnen Sie Anschnitte nicht in der Nähe von dünnen Bereichen an, in denen es zu einer Schmelzeverzögerung kommt, und nicht in Bereichen, die sich frühzeitig füllen und überladen.

- Ändern Sie die Geometrie des Formteils.

- Wenn Sie zur Senkung des Einspritzdruckes die Anschnittpositionen nicht wechseln können, gestalten Sie Ihr Formteil neu, um die Wandstärke zu erhöhen. Eine komplexe und dünne Geometrie kann Füllschwierigkeiten verursachen und einen höheren Einspritzdruck erfordern.

- Wählen Sie ein anderes Material mit einer geringeren Viskosität, das einen geringeren Einspritzdruck erfordert, um das Werkzeug zu füllen.

- Erhöhen Sie die Schmelzetemperatur zur Senkung der Viskosität. Dies verringert den zum Füllen des Werkzeugs benötigten Einspritzdruck.

- Schmelzeverzögerung

- Überladung durch zu hohen Einspritzdruck

- Schwindung