Das Ergebnis des Verzugsindikators, Ausrichtungswirkung hebt die Bereiche des Formteils hervor, in denen die Verformungen aus der Ebene heraus, die auf diese unterschiedlichen Ausrichtungswirkungen zurückzuführen sind, sich der festgelegten maximalen Nennverformung nähern oder diesen Wert überschreiten.

Eine der drei Ursachen für Verzug sind Unterschiede beim Ausmaß der Schwindung parallel und senkrecht zur Richtung der Materialausrichtung.

Verwenden des Ergebnisses

Die in diesem Diagramm angezeigten Farben basieren auf den folgenden Bewertungskriterien.

| Farbe (Bewertung) | Erklärung |

|---|---|

| Grün (Niedrig) | Die Verformungen aus der Ebene heraus sind kleiner als 80 % des festgelegten Standardwerts der maximalen Verformung. Ausrichtungseffekte tragen nur wenig zum Verzug bei. |

| Gelb (Mittel) | Die Verformungen aus der Ebene heraus liegen zwischen 80 % und 120 % des Standardwerts der maximalen Verformung. Ausrichtungseffekte tragen merklich zum Verzug bei. Sie sollten Maßnahmen ergreifen, um die Ausrichtung in diesem Bereich zu verringern. |

| Rot (Hoch) | Die Verformungen aus der Ebene heraus sind größer als 120 % des festgelegten Standardwerts der max. Verformung. Ausrichtungseffekte tragen maßgeblich zum Verzug bei. Korrekturmaßnahmen müssen ergriffen werden. |

Worauf Sie achten müssen

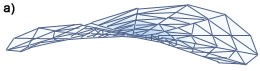

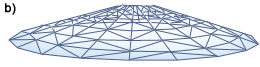

Die Ausrichtung wird durch eine Verbindung von Materialscherung und -erstarrung verursacht. Wie im folgenden Diagramm zu sehen, ist der durch diesen Schwindungstyp verursachte Verzug dem ähnlich, der durch unheitliche Schwindung entsteht.

Abbildung (a) im folgenden Diagramm zeigt den Verzug, der eintritt, wenn die parallele Schwindung größer ist als die senkrechte. Abbildung (a) im folgenden Diagramm zeigt den Verzug, der eintritt, wenn die senkrechte Schwindung größer ist als die parallele Schwindung. Diese Art von Verzug wird auch Kuppelbildung genannt.

- Ändern der Verarbeitungsbedingungen

- Ändern der Anschnittpositionen

- Ändern der Formteildicke

- Ändern der Verarbeitungsbedingungen

-

Möglicherweise kann die Ausrichtung durch veränderte Verarbeitungsbedingungen, wie z. B. Werkzeugtemperatur, Schmelzetemperatur und Einspritzgeschwindigkeit, verringert werden. Hierbei handelt es sich um die kostengünstigste Lösung, da sie keine Änderungen an Formteil oder Werkzeug erfordert.

Wenn Sie die Verarbeitungsbedingungen ändern, um die Ausrichtung zu verringern, müssen Sie sämtliche Wärmehomogenitäts-, Füll-, Füll- und Nachdruck- und Verzugsanalysen erneut durchführen.

- Ändern der Anschnittpositionen

-

Wenn das Ändern der Verarbeitungsbedingungen die Ausrichtungseffekte nicht ausreichend verringert, versuchen Sie, Art oder Position des Anschnitts oder die Formteildicke zu ändern. Es können auch andere Änderungen am Anschnitt, wie beispielsweise ein Endanschnitt, Fächeranguss oder mehrere Anschnitte versucht werden. Sofern das Werkzeug noch nicht geschnitten wurde, können diese Änderungen vorgenommen werden, ohne dass die Geometrie einfacher Formteile erheblich geändert wird. Durch eine Änderung der Anschnittposition werden die Konstruktionsvorgaben des Formteils nicht geändert. Deshalb ist diese Lösung bei Formteilen mit komplexer Geometrie und unterschiedlichen Dicken möglicherweise einfacher. Nehmen Sie die erforderlichen Änderungen vor und analysieren Sie das Formteil erneut. Dieser Vorgang kann mehrmals wiederholt werden, bis die Ausrichtung akzeptabel ist.

- Ändern der Formteildicke

-

Wenn Sie feststellen, dass Änderungen an der Wanddicke die Ausrichtungseffekte auf das Formteil verringern, können Sie die Dicke ändern und das geänderte Formteilmodell erneut analysieren. Dieser Vorgang kann mehrmals wiederholt werden, bis die Schwindungsunterschiede akzeptabel sind.