Das Kühlmittelflussverhalten wirkt sich auf die Wärmeübertragung zwischen dem Werkzeug und dem Kühlmittel aus. Die Effizienz der Wärmeübertragung steigt, wenn der Kühlmittelfluss turbulent und nicht laminar ist. Ein turbulenter Kühlmittelfluss verfügt über einen besseren Temperaturgradienten als ein laminarer Fluss.

- Dem Temperaturgradienten über das Metall hinweg, der sich nach der Wärmeleitfähigkeit des Metalls richtet

- Dem Temperaturgradienten über die Kühlmittel-/Metall-Schnittstelle hinweg, der sich nach dem Kühlmittelfluss richtet

Der Weg des Wärmeflusses vom Kunststoff zum Kühlkanal

Die Geschwindigkeit des Kühlmittelflusses kann sich auf den Wärmeabzug auswirken.

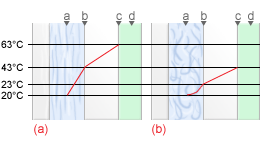

Bei sehr niedrigen Geschwindigkeiten findet eine laminare Strömung statt. Die Wärme muss durch mehrere Kühlmittelschichten in die Mitte des Kanals geleitet werden. Da Kühlmittel nur eine geringe Wärmeleitfähigkeit haben, ist die Wärmeübertragung sehr ineffizient. Dies zeigt die folgende Abbildung a unter der es zu einem relativ großen Temperaturunterschied zwischen Kühlmittel-/Metall-Schnittstelle und der Mitte des Kanals kommt.

Bei zunehmendem Kühlmittelfluss steigt die Wärmeübertragung geringfügig an, bis ein turbulenter Kühlmittelfluss entsteht. Da nun eine Komponente der Kühlmittel-Fließgeschwindigkeit lotrecht zum Kanal ist, verbessert sich die Wärmeübertragung ganz erheblich. Der größere Wärmeabzug in der folgenden Abbildung b führt zu einer niedrigeren Temperatur an der Kavitätenwand bei Kühlmitteln mit einem turbulentem Fluss.

In diesen Abbildungen werden die Werkzeugelemente folgendermaßen dargestellt:- a - Kühlmittel

- b - Wasser-/Metall-Schnittstelle

- c - Kavitätenwand

- d - Kunststoffformteil

Laminare und turbulente Strömung

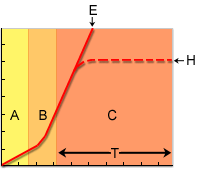

Die Beziehung zwischen Wärmeübertragung und Kühlmittelfluss kann als Leistungsfaktor ausgedrückt werden. Der Kühlmittelfluss ist entweder laminar, turbulent oder im Übergang zwischen laminar und turbulent. Beim laminaren Kühlmittelfluss steigt die Wärmeübertragung proportional zur Kubikwurzel der Fließgeschwindigkeit.

Eine Verdoppelung des Kühlmittelflusses führt daher zu einer Steigerung der Wärmeübertragung um ca. 24 %. Bei einem voll turbulenten Kühlmittelfluss ist die Wärmeübertragung proportional zum Quadrat der Kubikwurzel der Fließgeschwindigkeit. Eine Verdoppelung des Kühlmittelflusses in der turbulenten Zone führt deshalb zu einer Steigerung der Wärmeübertragung um 59 %.

Die zur Verteilung des Kühlmittels im System benötigte Pumpenleistung ist proportional zur Fließgeschwindigkeit hoch 3. Bei einer Verdoppelung des Kühlmittelflusses ist deshalb eine achtfache Steigerung der Pumpenleistung erforderlich.

Nachdem eine vollständig turbulente Strömung erreicht wurde, führen weitere Erhöhungen der Fließgeschwindigkeit zu einer besseren Wärmeextraktionsfähigkeit des Werkzeugs. Die zu extrahierende Wärmemenge ist jedoch durch die in das Werkzeug gelangende Wärmemenge begrenzt und die Wärmeextraktion kann nicht über diese Grenze hinaus verbessert werden.

Optimale Bedingungen für die Wärmeübertragung liegen vor, wenn der Kühlmittelfluss turbulent ist, die Wärmeextraktionsfähigkeit die zur Extraktion verfügbare Wärmemenge aber nicht wesentlich übersteigt. Die folgende Darstellung zeigt aus dem Werkzeug extrahierte Wärme als Funktion der Fließgeschwindigkeit des Kühlmittels. Im Bereich A erfolgt die Wärmeübertragung durch das Metall, im Bereich C erfolgt diese durch heat transfer Konvektion, wobei B ein Bereichsübergang ist. Die durchgezogene Linie E entspricht der Wärmeentzugskapazität; die gestrichelte Linie H gibt den tatsächlichen Wärmeentzug an.

Reynoldszahl

Die Reynoldszahl ist eine Kenngröße, welche die Flüssigkeitsströmung in Rohren definiert. Das Einsetzen von Turbulenzen in Wasser liegt bei 2300-4000. Die Reynoldszahl wird Kühlkreisläufen zugewiesen, wenn die Fließgeschwindigkeit unbekannt ist. Eine vollständige Turbulenz liegt nach gängiger Betrachtungsweise bei einer Reynoldszahl von 4.000 vor. Um bei der Ausführung einer Analyse eine turbulente Strömung darzustellen, wird jedoch die Verwendung einer Reynoldszahl von 10.000 empfohlen.

Kühlsystemgleichungen bieten weitere Informationen zur Reynoldszahl.