Form und Durchmesser der Angusskanäle sind wichtige Faktoren für ein erfolgreiches Werkzeugdesign.

Die Form der Angusskanäle wirkt sich auf die verbliebene Menge geschmolzenen Materials, der Durchmesser auf die Temperatur der Schmelze in den Angusskanälen und somit auf die Qualität des Produkts und die Menge des Materialüberschusses aus.

Auswirkungen der Form

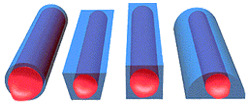

Die Querschnittsform der Angusskanäle hat Einfluss auf den Polymerschmelzefluss durch das Angusssystem. Wenn die heiße Schmelze auf das kalte Metall des Angusskanals trifft, erstarrt eine Schicht und bildet auf der Oberfläche des Angusssystems eine Haut. Die Schmelze im Inneren des Angusskanals bleibt flüssig, während das Polymer in das Werkzeug eingespritzt wird. Das folgende Diagramm zeigt den geschmolzenen Kern unterschiedlich geformter Angusskanäle.

Bei einem runden Querschnitt bleibt der größte Anteil des Polymers im flüssigen Zustand. Bei Angusskanälen mit gewölbtem oder winkligem Querschnitt ist zum Entfernen aus dem Werkzeug weniger Kraftaufwand erforderlich als bei rechtwinkligen oder quadratischen Angusskanälen.

Runde Angusskanäle sind zwar in Hinblick auf Schmelzefluss und Auswurf erste Wahl, verursachen aber auch die höchsten Kosten. Dies liegt teilweise daran, dass die Angusskanäle in beide Platten eingeschnitten werden müssen und es schwierig ist, beide Hälften des Angusskanals einzuschneiden, sodass diese exakt passen.

Als Kompromisslösung kann ein trapezförmiger Querschnitt verwendet werden. Trapezförmige Angusskanäle sind in der Herstellung preiswerter als runde Angusskanäle und bieten oft annehmbare Schmelzefluss- und Auswurfeigenschaften.

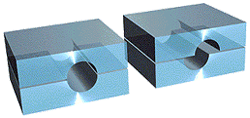

Wenn Sie sich für einen runden Angusskanal entscheiden, muss bei der Ausrichtung der beiden Hälften des runden Angusskanals besonders sorgfältig gearbeitet werden, um einen Anstieg des Einspritzdruckes durch den reduzierten effizienten Flussquerschnitt zu vermeiden. Im folgenden Diagramm ist der Angusskanal auf der linken Seite korrekt ausgerichtet, der Angusskanal auf der rechten Seite verfügt über einen kleineren geschmolzenen Kern, wodurch der Fluss behindert wird.

Auswirkungen des Durchmessers

Ein kleiner Angusskanaldurchmesser verursacht Reibungswärme in den Angusskanälen, so dass die Kunststofftemperatur in den Angusskanälen höher ist als im Schneckenvorraum. Höhere Schmelzetemperaturen verringern Eigenspannungen und die Neigung von Formteilen zum Verzug. Hohe Schmelzetemperaturen im Schneckenvorraum können jedoch thermischen Materialabbau verursachen.

Um Materialüberschuss zu minimieren und die erforderliche Schmelzetemperatur im Schneckenvorraum zu verringern, entwerfen Sie die Angusskanäle mit einem kleinen Querschnittsbereich.

- Schnelle Änderungen hinsichtlich des Fließwiderstands

- Fließinstabilitäten

- Erhöhter Einspritzdruck