Die Ergebnisse Prognose der Einfallstellen und Schattierung der Einfallstellen zeigen simulierte Einfallstellen auf dem Formteil. Dies sind zwei unterschiedliche visuelle Auswertungen desselben Ergebnisses.

Das Ergebnis Prognose der Einfallstellen zeigt die berechneten Tiefen von Einfallstellen im Formteil und liefert eine Legende zur Auswertung der Höhenunterschiede.

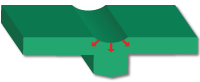

Wie im folgenden Diagramm gezeigt, stellt das Ergebnis Schattierung der Einfallstellen die Einfallstellen im Modell dar, um einen Eindruck zu vermitteln, wie das Formteil tatsächlich aussehen wird.

Diese Einfallstellenergebnisse zeigen Vorkommen und Lage von Einfallstellen und Lunkern, die meist von Gestaltungsmerkmalen der gegenüberliegenden Seite herrühren. Einfallstellen entstehen normalerweise in Spritzgießteilen mit dickwandigeren Bereichen oder an Stellen gegenüber von Rippen, Dome oder Verrundungen. Diese Ergebnisse zeigen jedoch keine Einfallstellen, die von örtlich dickwandigen Bereichen verursacht werden.

Verwenden des Ergebnisses

Da es sich bei Einfallstellen eher um optische als um strukturelle Defekte handelt, sollte das Ergebnis anhand der Vorgaben für das optische Erscheinungsbild des Formteils bewertet werden. Hellere Farben und strukturierte Oberflächen lassen Einfallstellen in der Regel weniger ins Auge fallen.

Allgemein gilt Folgendes: Wenn die Wanddicke einer Rippe 60 % des Hauptwandbereichs beträgt oder darunter liegt, entstehen mit hoher Wahrscheinlichkeit keine signifikanten Einfallstellen.

Einfallstellen können nicht entfernt werden, sie lassen sich jedoch verbergen, z. B. durch ein zusätzliches Designelement (Sägezahnschliff u.a.) auf dem entsprechenden Bereich.

Worauf Sie achten müssen

- Ändern Sie die Formteilkonstruktion. Vermeiden Sie dickwandige Bereiche und reduzieren Sie die Dicke von Elementen, die sich mit der Hauptoberfläche schneiden.

- Platzieren Sie den Anschnitt auf oder in die Nähe von problematischen Bereichen. Dadurch werden die problematischen Bereiche verdichtet, bevor die dünneren Bereiche zwischen Anschnitt und diesen Bereichen erstarren.

- Vergrößern Sie Anschnitt und Angusskanäle, um die Erstarrungszeit des Anschnitts zu verzögern. Dadurch kann das Material in der Kavität höher verdichtet werden.

- Ein Verringern der Schmelze- und Werkzeugtemperatur kann ebenfalls ausreichen. Sie können aber auch ein Material mit niedrigerer Viskosität verwenden.