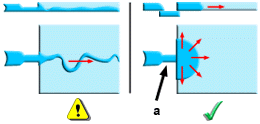

Los chorros se forman cuando la masa fundida de polímero se inyecta a alta velocidad a través de áreas restrictivas, como la boquilla, los canales o las entradas, o en áreas abiertas más gruesas, sin entrar en contacto con la pared del molde.

La corriente del chorro, serpenteante y combada, hace que se formen puntos de contacto entre los pliegues de la masa fundida en el chorro, creando "soldaduras" a pequeña escala.

Formación de chorros

Los chorros provocan fragilidad de la pieza, defectos superficiales y diversos defectos internos.

Causas

-

Velocidad de pistón excesiva.

-

Posición de entrada inapropiada. La falta de contacto de la masa fundida con el molde hace que se formen chorros.

-

Diseño de sistema de canales calientes inadecuado.

Soluciones

-

Optimice el diseño y la posición de las entradas. Dirija la masa fundida contra una superficie metálica cambiando la posición de la entrada o superponiendo una entrada submarina.

Use una entrada en abanico o con pestaña para reducir la velocidad de la masa fundida con un área de flujo gradualmente divergente. Esto reduce el esfuerzo y la velocidad de cizalla de la masa fundida.

Superposición de una entrada para minimizar la formación de chorros

.a entrada superpuesta.

-

Optimice el perfil de velocidad del pistón. Use un perfil de velocidad de pistón optimizado de forma que la velocidad del frente de masa fundida sea inicialmente baja, cuando la masa fundida pase por la entrada, y aumente cuando el flujo se disperse.

La solución de un problema introduce con frecuencia otros problemas en el proceso de moldeado por inyección. Cada opción, por lo tanto, exige considerar todos los aspectos relevantes de la especificación del diseño del molde.