El resultado Presión de inyección, que se obtiene mediante un análisis de llenado, muestra el valor de la máxima presión de inyección obtenida antes de que se produzca la conmutación de velocidad/presión durante la fase de llenado.

Al principio del llenado, la presión es cero (o 1 atmósfera en la escala de presión absoluta), en todo el molde. La presión en una ubicación específica sólo empieza a aumentar cuando el frente de la masa fundida llega a esa ubicación. La presión sigue aumentando a medida que pasa el frente de la masa fundida, a causa de la longitud de flujo creciente entre esta ubicación específica y el frente de la masa fundida.

La diferencia de presión entre una ubicación y otra es la fuerza que impulsa el flujo de la masa fundida de polímero durante el llenado. El gradiente de presión es la diferencia de presión dividida por la distancia entre dos ubicaciones.

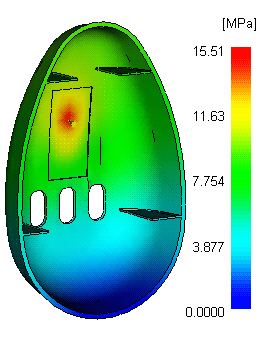

Como sucede con el flujo de agua desde lugares más altos hacia lugares más bajos, el polímero siempre se mueve en el sentido del gradiente de presión negativo, desde la presión más alta hacia la más baja; por tanto, la máxima presión se produce en los puntos de inyección del polímero y la presión mínima se produce en el frente de masa fundida durante la fase de llenado, tal como se muestra en el siguiente diagrama.

La magnitud de la presión o el gradiente de presión depende de la resistencia del polímero en el molde. Esto se debe a que los polímeros de alta viscosidad requieren más presión para llenar la cavidad. Las áreas restringidas del molde, como las secciones finas, los canales pequeños y las longitudes de flujo largas también requieren un gradiente de presión mayor y, por tanto, mayor presión para el llenado.

Cómo usar este resultado

Durante la fase de llenado deben evitarse grandes variaciones en la distribución de la presión, que están indicadas por contornos poco espaciados. La presión debe ser cero en las extremidades de cada ruta de flujo al final del llenado.

Durante la compactación, las variaciones de presión afectan a la contracción volumétrica.

El resultado Presión al final del llenado se usa junto con el resultado Pérdida de presión para buscar áreas en las que la presión de inyección real es demasiado elevada.

Cosas que buscar

- Modifique el punto de inyección o use puntos de inyección adicionales para llenar un área problemática. El número de posiciones de entrada depende de la geometría de la pieza, el material y las condiciones de procesamiento.

- Coloque entradas para crear un patrón de llenado equilibrado y una distribución uniforme de la presión.

- Evite colocar entradas cerca de áreas finas que causarán indecisión o en áreas que se llenarán pronto y sufrirán sobrecompactación.

- Modifique la geometría de la pieza.

- Si no puede reducir la presión de inyección cambiando las posiciones de las entradas, rediseñe la pieza para aumentar el espesor de la pared. Una geometría fina y compleja puede provocar dificultades de llenado y requerir una presión de inyección alta.

- Seleccione un material diferente con una viscosidad más baja, que requiera menos presión de inyección para llenar el molde.

- Aumente la temperatura de masa fundida para reducir la viscosidad. Esto reduce la presión de inyección requerida para llenar el molde.

- Indecisión

- Sobrecompactación debida a una presión de inyección alta

- Contracción