Las entradas pueden tener numerosas configuraciones diferentes pero, en general, se clasifican según el método de eliminación de la entrada en entradas de recorte manual y de recorte automático. Las entradas de recorte manual requieren que un operador separe las piezas de los canales durante una operación secundaria.

- Que la entrada sea demasiado grande como para cortarse de la pieza al abrir la herramienta.

- Algunos materiales sensibles a la cizalla, como el PVC, no deben exponerse a las elevadas velocidades de cizalla inherentes al diseño de las entradas de recorte automático.

- La distribución simultánea del flujo a través de un frente amplio para lograr una orientación específica de las fibras o las moléculas suele impedir el recorte automático de las entradas.

- Entrada directa o bebedero

- Entrada de disco o de diafragma

- Entrada de borde o estándar

- Entrada en abanico

- Entrada en película o rebaba

- Entrada superpuesta

- Entrada anular

- Entrada en radio o de araña

- Entrada con pestaña

- Entrada directa o bebedero

-

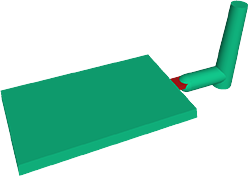

Una entrada directa se utiliza habitualmente para moldes de una sola cavidad, donde el bebedero suministra material directamente a la cavidad, rápidamente, con una pérdida de presión mínima, como se muestra en el siguiente diagrama.

La desventaja de usar este tipo de entrada es la marca de entrada que queda en la superficie de la pieza una vez recortado el bebedero. La solidificación se controla mediante el espesor de la pieza, en lugar de estar determinada por el espesor de la entrada. Habitualmente, la contracción de la pieza cerca de la entrada de bebedero será lenta; la contracción en la entrada de bebedero será alta. Esto provoca elevada tensión de tracción cerca de la entrada.

Dimensiones:

El diámetro inicial del bebedero se controla mediante la boquilla de la máquina. El diámetro del agujero del bebedero debe tener aquí 1 mm más, aproximadamente, que el diámetro de salida de la boquilla. Los bebederos estándar pueden tener conos de 0,5 grados a 1,5 grados (1,0 grados a 3 grados de ángulo incluido), con un tamaño común de alrededor de 1,2 grados de ángulo cónico (4 cm por metro de ángulo incluido). Por tanto, el diámetro y la longitud del orificio del bebedero controlarán el diámetro del bebedero donde toque la pieza. Normalmente, el diámetro del bebedero será superior al doble del espesor de la pared de la pieza, y controlará el tiempo de ciclo de moldeado.

Un ángulo de cónico menor (con un mínimo de un grado) implica el riesgo de que el bebedero no se separe de su buje durante la expulsión. Un cono grande desperdicia material y alarga el tiempo de refrigeración.

Los conos de bebedero que no sean estándar serán más caros para la máquina, con pocas ventajas.

- Entrada de disco o de diafragma

-

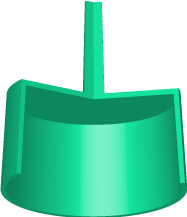

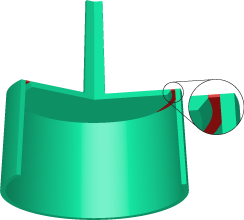

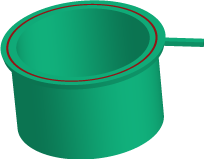

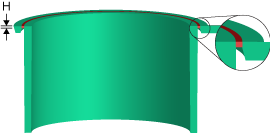

Una entrada de disco suele utilizarse para entradas de piezas cilíndricas o redondas que tengan un diámetro interior abierto. Esta entrada se utiliza cuando la concentricidad es un requisito dimensional importante y no resulta deseable la presencia de una línea de soldadura. Estas entradas suelen ser difíciles y caras de recortar de la pieza.

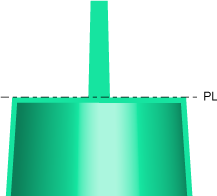

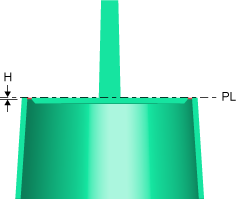

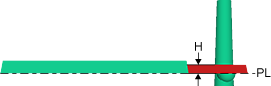

Tal como se muestra en el siguiente diagrama, la entrada de disco tiene una fina base alrededor del borde interior de la pieza, que facilita la eliminación de la entrada. Dado que el disco se alimenta desde un bebedero concéntrico o boquilla caliente, es fácil mantener un flujo uniforme para todas las partes de la entrada.

Dimensiones:

El espesor típico de la entrada (H) es de 0.2 a 1.3 mm.

- Entrada de borde o estándar

-

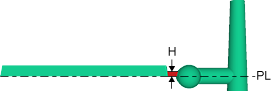

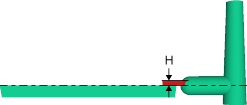

La entrada de borde se encuentra en la línea de partición del molde, como se muestra en el siguiente diagrama. La sección transversal de la entrada es rectangular, y puede ser cónica en anchura y/o espesor entre la pieza y el canal.

Dimensiones:

El espesor típico de la entrada (H) es del 25% al 75% del espesor de la pieza y la anchura es, habitualmente, de 2 a 10 veces el espesor. La base de la entrada debe ser corta, habitualmente de 0,5 a 1,0 mm de longitud. Las piezas mayores pueden tener mayores longitudes de base.

- Entrada en abanico

-

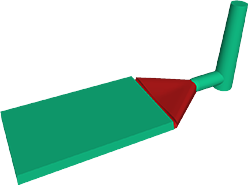

Una entrada en abanico es una entrada de borde ancha con espesor variable que permite el llenado rápido de piezas grandes o secciones frágiles del molde a través de un área de entrada grande. Las entradas en abanico se utilizan para crear un frente de flujo uniforme en piezas anchas, donde la deformación y la estabilidad dimensional son las principales preocupaciones.

Como se muestra en los siguientes diagramas, la entrada es cónica tanto en anchura como en espesor, para garantizar lo siguiente:

- Que la velocidad del frente de flujo sea constante a través de toda la anchura

- Que se utilice para el flujo la anchura completa

- Que la presión sea la misma a través de toda la anchura

Dimensiones:

Las entradas en abanico bien diseñadas tienen una base estrecha, habitualmente no superior a 2,0 mm. Esta base será muy delgada, habitualmente de menos de 1 mm. La anchura de la entrada va habitualmente de 25 mm hasta la anchura de la pieza.

El cuerpo principal de la entrada será delgado en el centro y espeso en los bordes, para promover el flujo a los bordes exteriores.

- Entrada en película o rebaba

-

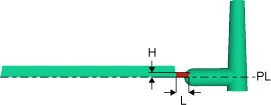

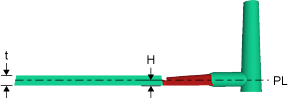

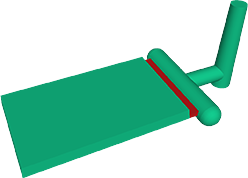

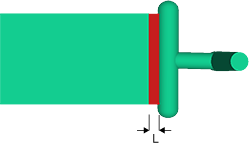

Una entrada en película consta de un canal recto y una base de entrada a través de toda la anchura de la cavidad o de una parte de la cavidad, como se muestra en los siguientes diagramas.

Tiene el mismo objetivo que una entrada en abanico, pero es más difícil de lograr. La delgada base de la entrada tiene áreas que provocan indecisión y es muy sensible al espesor de la base, al diámetro del canal y a la velocidad de flujo.

Dimensiones:

El tamaño típico de la entrada es pequeño, aproximadamente de 0,2 a 1,0 mm de espesor (H). El área de la base (longitud de la entrada (L)) debe mantenerse también pequeña, habitualmente por debajo de 1 mm.

- Entrada superpuesta

-

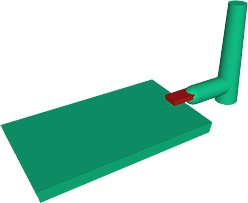

Una entrada superpuesta es similar a una entrada de borde, pero una parte de la entrada se superpone a la pieza, tal como se muestra en los siguientes diagramas.

Dimensiones:

El espesor típico de la entrada (H) es del 25% al 75% del espesor de la pieza y la anchura es, habitualmente, de 2 a 10 veces el espesor. La base de la entrada debe ser corta, habitualmente de 0,5 a 1,0 mm de longitud. Las piezas mayores pueden tener mayores longitudes de base.

- Entrada anular

-

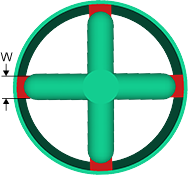

Con una entrada anular, el material fluye libremente alrededor del núcleo antes de bajar como una extrusión tubular uniforme para llenar el molde, tal como se muestra en los siguientes diagramas.

Nota: En la práctica esto es difícil de lograr, porque la entrada se apoya en la indecisión en la delgada base de la entrada para lograr un llenado equilibrado. El llenado uniforme es sensible a la base de la entrada, al canal alrededor de la pieza y al tiempo de inyección.

Nota: En la práctica esto es difícil de lograr, porque la entrada se apoya en la indecisión en la delgada base de la entrada para lograr un llenado equilibrado. El llenado uniforme es sensible a la base de la entrada, al canal alrededor de la pieza y al tiempo de inyección.Dimensiones:

El espesor típico de la entrada (H) es de 0,2 a 1,5 mm.

- Entrada en radio o de araña

-

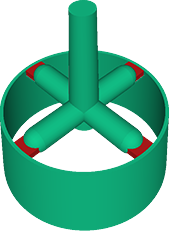

La entrada en radio, también denominada entrada de cuatro puntos o entrada cruzada, se muestra en los siguientes diagramas. Esta entrada se utiliza para piezas con forma de tubo y ofrece una fácil eliminación de la entrada y ahorros de material. Las desventajas son la posibilidad de líneas de soldadura y el hecho de que es poco probable lograr una redondez perfecta.

Dimensiones

La sección transversal puede ser rectangular, como en una entrada de borde, y tendrá dimensiones nominales similares; o bien, puede tener una sección transversal circular y configurarse como una entrada circular cónica.

- Entrada con pestaña

-

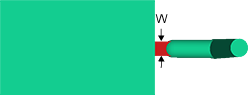

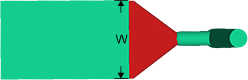

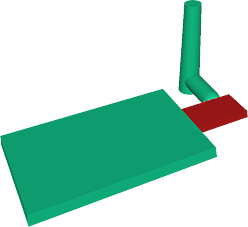

Una entrada con pestaña se emplea habitualmente para piezas que requieran bajos esfuerzos de cizalla, como piezas ópticas. El elevado esfuerzo de cizalla que se genera alrededor de la entrada está confinado a la pestaña auxiliar, que se recorta después del moldeado. Las entradas con pestaña, que se muestran en el siguiente diagrama, se utilizan ampliamente para el moldeo de materiales de tipo PC, acrílicos, SAN y ABS.

Dimensiones:

La anchura mínima típica de la pestaña (W) es de 5 mm. El grosor máximo típico de la pestaña (H) es del 75% de la profundidad de la cavidad.