Se produce un flujo no equilibrado cuando el plástico llena completamente algunas rutas de flujo en el molde antes de que se llenen otras.

El flujo no equilibrado puede provocar muchos problemas de moldeado, como rebabas, inyectadas cortas, tiempo de ciclo alto, diferencias de densidad por toda la pieza, deformación, atrapamientos de aire y líneas de soldadura adicionales.

El flujo está equilibrado cuando todas las extremidades del molde se llenan simultáneamente.

Para detectar un flujo no equilibrado debe detectar las distintas rutas de flujo del molde. Son las distintas rutas que sigue el plástico por la cavidad.

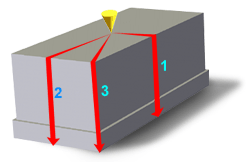

La pieza siguiente contiene tres rutas de flujo principales (indicadas con flechas de color rojo).

Cada ruta de flujo tiene una longitud distinta. Así, si la pieza tiene un espesor uniforme, la ruta de flujo 1 se llenará primero, seguida de la ruta de flujo 2 y, por último, se llenará la ruta de flujo 3.

Para identificar el flujo desequilibrado, utilice la vista preliminar de llenado o el resultado de tiempo de llenado.

Qué hacer

Para equilibrar el flujo se puede modificar el espesor de regiones de la pieza a fin de acelerar o retardar el flujo en determinadas direcciones. En el diagrama anterior, al variar el espesor de la pieza y crear guías y deflectores de flujo, la respuesta es reducir el espesor de la ruta de flujo 1 y aumentar el espesor de la ruta de flujo 3. Estas variaciones de espesor se denominan Guías de flujo y Deflectores de flujo.

En otros ejemplos suele ser necesario considerar la posición del punto de inyección del polímero o el número de puntos de inyección del polímero.

Por ejemplo, si elige un solo punto de inyección que define algunas rutas de flujo con una longitud tres o cuatro veces superior a las otras, es casi imposible equilibrar los flujos. Pruebe a mover el punto de inyección del polímero a una posición que defina rutas de flujo con longitudes similares. Como alternativa, visualice la cavidad en secciones más pequeñas y manejables. A continuación, use varios puntos de inyección, uno por cada subsección.

Para una pieza con varias cavidades, equilibre primero los flujos de cada cavidad y después modifique las dimensiones de los canales para asegurarse de que:

-

Todas las cavidades se llenan prácticamente a la vez con la misma presión.

-

La temperatura al final del llenado muestra una distribución uniforme en cada cavidad, lo que permite predecir una contracción uniforme y una calidad aceptable de las líneas de soldadura.

-

El esfuerzo de cizalla en cada cavidad (sin tener en cuenta los canales) es menor que el límite recomendado para el material elegido.