La eficacia de la compactación termoplástica tiene un importante efecto en la deformación, la contracción y la incidencia de defectos como los rechupes. El resultado principal de un análisis de compactación es la contracción volumétrica, cuya distribución y magnitud desempeñan un papel fundamental en calidad de la pieza.

- Tiempo de compactación

- Presión de compactación

- Tiempo de refrigeración

Determinar una presión de compactación adecuada

La presión de compactación se utiliza para compactar una pieza y suele estar relacionada con la presión de llenado. De forma aproximada, la presión de compactación debe ser aproximadamente el 80% de la presión de llenado; sin embargo, la presión de compactación puede variar considerablemente. Las presiones de compactación suelen estar entre el 20% y el 100% de la presión de llenado, y pueden ser más altas o más bajas. Un aspecto importante de la presión de compactación es que no puede ser tan alta que supere el límite de cierre de la máquina.

La fórmula siguiente se usa para estimar la presión máxima que se debe utilizar. Esta fórmula determinará una presión suponiendo un gradiente constante a lo largo de la pieza, de forma que se utilice el 80% de la capacidad de la máquina. Este enfoque es conservador, pero se puede usar como punto de partida.

es la fuerza de cierre (toneladas)

es la fuerza de cierre (toneladas)  es el área proyectada total del modelo (cm²)

es el área proyectada total del modelo (cm²)

Determinar un tiempo de compactación adecuado

Para identificar el tiempo en que se solidifica la entrada, puede comprobar repetidamente el peso de la pieza y aumentar el tiempo de compactación. Cuando se produce la solidificación de la entrada, el peso de la pieza deja de aumentar. Por ejemplo, establezca un tiempo de compactación de dos segundos, seguido de otro análisis con un tiempo de compactación de cuatro segundos. Si el peso de la pieza aumenta, la solidificación de la entrada se produce después de dos segundos. Repita el análisis, aumentando el tiempo de compactación hasta que el peso de la pieza se mantenga estable.

Optimizar un perfil de compactación

La deformación se debe a una variación en la contracción y, por tanto, cuando se reduce la contracción, también se reduce la deformación.

Para crear un perfil de compactación hay que optimizar el llenado y la refrigeración de la pieza. Como la manera de refrigerar una pieza influye en la compactación, el perfil de compactación se debe basar en una secuencia de análisis de refrigeración+llenado+compactación que tenga en cuenta los efectos de la refrigeración del molde en los resultados de llenado+compactación .

El tamaño de la pieza y el tipo de material utilizado determinarán el intervalo de contracción. Normalmente, las piezas más grandes tienen un intervalo de contracción aceptable más amplio. Debido a que la deformación se debe a una variación en la contracción, la contracción volumétrica de una pieza influye en la posible deformación y la estabilidad dimensional de la pieza. Si una pieza se contrae uniformemente, cambia de tamaño, pero los plásticos moldeados por inyección no se contraen uniformemente. La magnitud de la deformación se reducirá si se minimiza la contracción volumétrica. El intervalo de contracción volumétrica a lo largo de la pieza tiene un efecto en la deformación que supera el efecto de la magnitud de la contracción.

Para una pieza típica, las dimensiones son más pequeñas y es mayor la incidencia de rechupes y vacíos cerca del final del llenado. Por otro lado, lo opuesto también es cierto, cerca de la entrada puede esperar mayores dimensiones, menos rechupes y vacíos (más pequeños), a causa de la magnitud de la compactación. Normalmente, el área cerca de la entrada se compacta mucho mejor que el final de llenado. Esta variación de contracción entre el final de llenado y el área de entrada puede provocar una deformación. Una distribución pequeña de la contracción a lo largo de la pieza hace que las propiedades sean más uniformes por toda la pieza.

Para lograr una contracción volumétrica uniforme es necesario controlar la presión de la cavidad. La contracción volumétrica es una función de la presión en el plástico cuando se solidifica; cuanto más alta sea la presión, más baja será la contracción. Normalmente hay una gran variación de contracción a lo largo de la pieza debido al elevado gradiente de presión. Como la viscosidad del plástico es grande, el gradiente de presión resultante evitará que el área cerca del final del llenado tenga una presión igual a la presión existente cerca de la entrada; por tanto, la contracción en el final del llenado normalmente será mayor que alrededor de la entrada. La magnitud de la contracción se puede controlar bajando la presión con el tiempo durante la fase de compactación del ciclo. Esto es posible después de que las áreas del final del llenado se hayan solidificado y las áreas más cercanas a la entrada sigan refrigerándose. El frente de solidificación se mueve desde el final de llenado hacia la entrada, de forma que la presión más baja existente cerca de la entrada provoca una contracción similar a la del final del llenado.

Hasta qué punto esta técnica es útil dependerá del tamaño de la pieza y la entrada, el tipo de material, las condiciones de moldeado usadas para llenar las piezas y la variación del espesor de la pared en las piezas. Los dos métodos básicos de compactación utilizan una presión constante y un perfil de presión lineal para variar la presión de compactación. Con una presión de compactación constante, la máquina aplica una cantidad uniforme de presión durante un tiempo especificado. Algunas máquinas cambian la magnitud de presión una vez, pero la nueva presión se mantiene constante en el nuevo nivel.

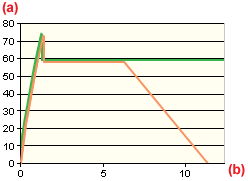

Una compactación perfilada es una disminución lineal de la presión de compactación con el tiempo tras un periodo de presión constante, como se indica a continuación. Si se aplican correctamente, los perfiles de compactación producen una contracción volumétrica más uniforme de la pieza. Los perfiles mejoran la distribución de la contracción igualando la distribución de la presión en la pieza. Esto se debe a que cuanto menor sea la presión aplicada a la pieza, mayor será la contracción. En efecto, un perfil de compactación está diseñado para alcanzar una cantidad de contracción volumétrica aceptable en el final del llenado y alcanzar ese mismo nivel de contracción por toda la pieza.

Métodos de compactación

. (a) Presión [MPa], (b) Tiempo [s.], ![]() Presión constante,

Presión constante, ![]() Perfil de presión.

Perfil de presión.

Los perfiles de compactación se utilizan si la máquina de moldeado por inyección puede producir perfiles. Si el espesor de la pared de la pieza cambia considerablemente, es posible que un perfil de compactación no sea beneficioso. Cuanto más gruesa sea la pared, mayor será la presión requerida para tener la misma contracción volumétrica que para una pared más fina. La razón principal para utilizar perfiles de compactación es que reducen la deformación de la pieza cuando ésta se debe a una variación de la contracción de la superficie.