La forma del canal afecta al volumen de material que permanece fundido.

Efectos de la forma

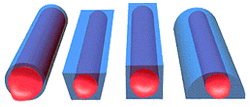

La forma de la sección transversal de los canales afecta al flujo de polímero a través del sistema de canales. Cuando la masa fundida caliente se encuentra con en metal frío del canal, una capa se solidifica y forma una capa en la superficie del canal. El centro del canal permanece fundido mientras se inyecta el polímero en el molde. El siguiente diagrama muestra el centro fundido de diferentes formas de canales.

Una sección transversal circular suministra la mayor proporción de polímero en estado fundido. Los canales con secciones transversales curvadas o angulares requieren menos fuerza para retirarlos del molde que los canales rectangulares o cuadrados.

Aunque los canales circulares son la mejor opción para el flujo y la expulsión de material, son también los más caros. Esto se debe, en parte, a que el canal debe cortarse en ambas placas y es difícil cortar ambas mitades del canal de modo que coincidan exactamente.

Como compromiso, se puede utilizar una sección transversal trapezoidal. Los canales trapezoidales suelen ofrecer características aceptables de flujo y expulsión, y son más baratos de producir que los canales redondos.

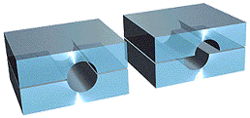

Si utiliza un canal circular, se necesitará un cuidado adicional para alinear las dos mitades del canal circular y evitar un aumento de la presión de inyección debido a la reducción de la sección transversal de flujo efectiva. En el siguiente diagrama, el canal de la izquierda está alineado correctamente, pero el de la derecha tendrá un centro fundido menor, que restringirá el flujo.