Las entradas pueden tener numerosas configuraciones diferentes pero, en general, se clasifican según el método de eliminación de la entrada en entradas de recorte manual y de recorte automático. Se han incorporado características especiales en las entradas de recorte automático para que se rompan o recorten al abrir el molde y expulsar las piezas.

Las entradas de recorte automático se utilizan para evitar tener que realizar como operación secundaria la eliminación de la entrada y para minimizar las marcas de entrada.

- Entrada de canal caliente o sonda caliente

- Entrada de espiga

- Entrada submarina, de túnel o cincelada

- Entrada de válvula

- Entrada de canal caliente o sonda caliente

-

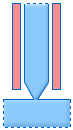

Una entrada de canal caliente, como la que se muestra en el siguiente diagrama, se utiliza generalmente para suministrar material caliente a través de canales calentados directamente en la cavidad para producir moldeados sin canales.

La entrada o la punta de la entrada pueden tener muchas configuraciones diferentes, desde completamente redondas a anulares. La geometría y el tamaño de la punta de la entrada determinarán cómo se solidifica la entrada y se forma la marca de entrada.

- Entrada de espiga

-

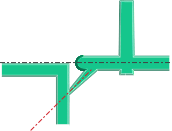

La entrada de espiga se usa en un diseño del molde de tres placas, donde el sistema de canales está en una línea secundaria de partición del molde y la cavidad de la pieza está en la línea de partición principal. Los canales cónicos inversos caen a través de la placa media, paralelos a la dirección de abertura del molde, como se muestra en el siguiente diagrama.

Al abrirse la línea de partición de la cavidad del molde, la entrada de espiga de pequeño diámetro se separa de la pieza. Una abertura secundaria de la línea de partición del canal expulsa los canales. Como alternativa, la línea de partición del canal se abre en primer lugar. Un sistema de expulsión auxiliar, en la mitad superior, extrae los canales de las boquillas cónicas inversas, separando los canales de las piezas.

Dimensiones:

Los tamaños de entrada típicos son de 0,2 a 1,5 mm de diámetro. El diseño es especialmente útil cuando se necesitan varias entradas por pieza para garantizar el llenado simétrico, o donde es necesario reducir largas rutas de flujo para garantizar la compactación de todas las zonas de la pieza.

- Entrada submarina, de túnel o cincelada

-

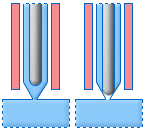

Una entrada submarina se utiliza en la construcción de moldes de dos placas. Se mecaniza un túnel en ángulo, cónico, desde el extremo del canal hasta la cavidad, justo debajo de la línea de partición, tal como se muestra en el siguiente diagrama.

A medida que se expulsan las piezas y los canales, la entrada se corta en la pieza.

Si se añade una espiga de gran diámetro a una zona no funcional de la pieza, la entra submarina puede incorporarse en la espiga, evitando la necesidad de una superficie vertical para la entrada. Si la espiga se encuentra en una superficie oculta, no es necesario retirarla.

Varias entradas submarinas en las paredes interiores de piezas cilíndricas pueden reemplazar una entrada de diafragma y permitir una eliminación automática de las entradas. Las características de redondez no son tan buenas como las de una entrada de diafragma pero suelen ser aceptables.

Dimensiones:

El diámetro típico del orificio de la entrada es del 30% al 75% del espesor de la pared de la pieza. La entrada es cónica, como mínimo, a 10 grados por cada lado, para garantizar una expulsión correcta. Es habitual ajustar el cono de la entrada al diámetro del canal.

- Entrada de válvula

-

La entrada de válvula añade una espiga de válvula a la entrada de canal caliente. Las entradas de válvula tienen un diámetro de entrada mayor y pueden abrirse y cerrarse según sea necesario, tal como se muestra en el siguiente diagrama. Esto suaviza la marca de la entrada.

Dado que el ciclo de compactación se controla mediante la espiga de la válvula, se mantiene un mejor control del ciclo de compactación con una calidad más coherente.