Cuando una pieza tiene una geometría compleja, es posible que necesite más de un punto de inyección. Debe asegurarse de que el flujo de material esté equilibrado para evitar problemas de moldeado.

El equilibrado del flujo tiene dos fases. La primera fase es determinar cuántos puntos de inyección son necesarios y dónde deben situarse. La segunda fase es diseñar el sistema de canales para que la pieza se llene de manera uniforme.

Puntos de inyección

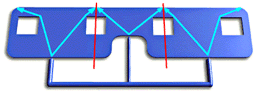

Para equilibrar las rutas de flujo puede resultar útil dividir la pieza en secciones imaginarias que se llenarán al mismo tiempo. El siguiente diagrama muestra una pieza que requiere tres puntos de inyección para llenarse eficazmente. Las tres secciones separadas por líneas rojas muestran las secciones que se llenarán al mismo tiempo. Las flechas de color azul pálido del diagrama indican las rutas de flujo del material, y los conos amarillos indican los puntos de inyección.

Sistema de canales

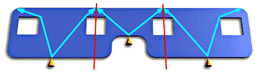

La siguiente fase es diseñar un sistema de canales con el que cada sección se llene simultáneamente. Para una pieza que tenga dos secciones iguales, los canales deben tener el mismo diámetro, la misma longitud y la misma distancia respecto al bebedero. En las piezas con secciones desiguales, la presión en cada canal y en cada sección debe ser la misma y todos los frentes de flujo deben encontrarse al mismo tiempo. El siguiente diagrama muestra un sistema de canales diseñado para terminar de llenar las tres secciones al final del llenado.