La colocación de los puntos de inyección afecta en gran medida a la orientación del material y la deformación de la pieza.

En algunos casos, cambiar la posición de la entrada es la única forma de controlar los efectos de la orientación y producir un diseño satisfactorio.

Cada punto de inyección de polímero inyecta material bajo la misma presión. A menos que se produzca un pico al final del llenado, este aumento de presión es generalmente lineal durante el periodo de inyección. El objetivo de la creación correcta de entradas es evitar problemas asociados con la sobrecompactación, tales como la variación en la contracción y la adherencia del producto a la cavidad.

Reglas de diseño

- Cree entradas centradas, para proporcionar una longitud de flujo igualada

-

Las entradas centralizadas proporcionan longitudes de flujo iguales a todas las extremidades de la pieza. El resultado es una compactación más homogénea en todas las direcciones y una menor diferencia de contracción, lo que produce piezas de mayor calidad y una menor proporción de rechazos.

- Cree entradas simétricas, para evitar la deformación

-

Las piezas simétricas deben dotarse de entradas de forma simétrica, para lograr un flujo equilibrado, y evitar la contracción diferencial y la subsiguiente deformación de la pieza.

- Cree entradas en las secciones más espesas, para mejorar el llenado y la compactación

-

Coloque los puntos de inyección de polímero en las regiones más espesas de la pieza, preferiblemente en un punto donde la función y la apariencia de la pieza no se vean perjudicadas. Esto provoca que el material fluya desde las áreas más espesas hasta las más delgadas, y ayuda a mantener las rutas de flujo y compactación. La creación de entradas en las secciones más delgadas puede provocar indecisiones, o rechupes y vacíos.

La siguiente animación muestra cómo un flujo de material restringido a través de una sección fina puede provocar problemas de flujo del material.

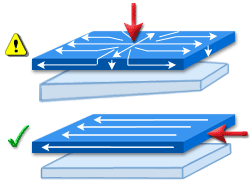

- En piezas largas y estrechas, cree entradas desde un extremo para obtener un flujo uniforme

-

Cuando se coloca una entrada central en una pieza larga y estrecha, la compactación cerca de la entrada y la orientación variable de las moléculas o las fibras a través de la pieza provocarán una contracción diferencial, que deformará la pieza. La colocación de la entrada en un extremo proporcionar una orientación molecular y de fibras uniforme en la dirección de la longitud. Aunque el extremo de la entrada se compactará más que el extremo opuesto, la diferencia de contracción resultante no provocará deformación.

La siguiente figura muestra el punto de inyección preferido.

- Coloque la entrada lejos de las áreas que soporten cargas

-

La elevada presión de la masa fundida y la elevada velocidad de flujo del material en una entrada provocan grandes esfuerzos en esa área. Por este motivo, debe colocar la entrada lejos de las áreas que soporten cargas.

- Oculte la marca de entrada

-

La eliminación de la entrada dejará en la pieza una marca que puede ser inaceptable visualmente. Coloque la entrada de modo que la marca de entrada pueda ocultarse o disimularse fácilmente.

- Ventile correctamente para evitar atrapamientos de aire

-

La posición de la entrada debe evitar atrapamientos de aire permitiendo que el aire presente en la cavidad escape durante la inyección. Si no se extrae el aire el resultado será una inyectada corta, una marca de quemadura en el moldeado, o una elevada presión de llenado y compactación cerca de las entradas.

- Cree entradas para una correcta ubicación de la línea de soldadura y líneas de soldadura fuertes

-

La posición de la entrada debe provocar que las líneas de soldadura y de flujo, si las hay, se formen en posiciones correctas que no perjudiquen la función, la carga externa o la apariencia de la pieza. Coloque la entrada de modo que las líneas de soldadura se formen pronto en la fase de llenado o en un área de alta presión, para garantizar la fundición correcta de las líneas de soldadura.

- Varias entradas acortan las longitudes de flujo

-

Añada entradas de modo que las rutas de flujo se encuentren dentro de los límites de flujo para el espesor, la distancia y las condiciones de procesado. Cada entrada debe tener velocidades y volúmenes de flujo iguales.