En un molde de dos placas con canales calientes, el material permanece en estado fundido a través del bebedero, los canales y la entrada, y sólo empieza a solidificarse cuando entra en la cavidad.

Los canales calientes son ideales para los moldes con varias cavidades donde las piezas moldeadas son pequeñas. Si hay muchas piezas pequeñas, un sistema de canales convencional puede desperdiciar mucho material, en particular si no es posible el reciclaje de los materiales. En un molde de dos placas con canales calientes, una vez que el material de las cavidades se ha solidificado y se ha abierto el molde, solamente se expulsan las piezas moldeadas y los canales fríos. Cuando se vuelve a cerrar el molde, el polímero fundido que queda en los canales llena de nuevo la cavidad. Los canales de un molde pueden ser una combinación de canales calientes y fríos.

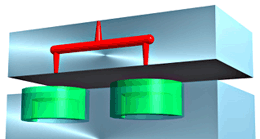

Los moldes de dos placas con canales calientes pueden utilizarse como alternativa a un molde de tres placas, porque no es necesario expulsar los canales. En el siguiente diagrama, el punto de inyección para el molde se ha colocado en el centro de la cavidad para evitar marcar la pieza en un lado visible; por tanto, los canales no se pueden colocar en el plano de partición.

Las ventajas de los sistemas de canales calientes tienden a pesar más que los inconvenientes cuando se producen cantidades elevadas de piezas de alta calidad. A veces, los mejores resultados pueden lograrse utilizando una combinación de canales calientes y fríos.

Ventajas de los canales calientes

-

Menos desperdicio de material y ausencia de reciclaje.

-

Marcas de entrada menos obvias.

-

Puede que no sea necesario eliminar entradas.

-

Menor tiempo de ciclo.

-

Mayor control sobre el llenado del molde y el flujo de polímero.

Inconvenientes de los canales calientes

-

Mayores costes de configuración iniciales.

-

Mayor dificultad para cambiar el color del material.

-

Mayor tendencia a la rotura, en especial del sistema de control de calentamiento.

-

No son prácticos para materiales térmicamente sensibles.