ためらいは、特定のフロー パスで樹脂流動が低速化または停止することで発生します。これにより、非対称で予期できないフロー パターンが発生することがあります。

ためらい

キャビティに樹脂が流入して薄肉部と厚肉部を充填するとき、厚肉部の流路の方が流動抵抗が低いため、厚肉部を先に充填する傾向があります。その結果、薄肉部の樹脂流動が大幅に低速化または停止することがあります。ためらいは、表面外観のばらつき、不十分な保圧、高い応力、プラスチックの不均一な分子配向により、成形品の品質を低下させることがあります。また、ためらいによってフロー フロントが完全に固化した場合、キャビティの一部が充填されず、ショート ショットが発生する場合があります。

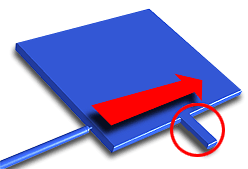

樹脂が低速化すると急速に冷却され、粘度が高くなります。粘性が高くなることで、さらに流動が抑制され、冷却はさらに加速化します。ためらいは、肉厚が大きく変化する成形品のリブや薄肉部分で発生する可能性があります。下図の赤い円で囲んだリブ部は、成形品の他の部分よりかなり薄肉であるため、流動抵抗が高くなります。

対策

次のアニメーションは、射出位置を変更することで、成形品のためらいを防止できることを示しています。2 番目の例に示すように、代替流路がなければ、リブでの流動は停滞することなく、ためらいは発生しません。

充填時間と温度の解析結果から、ためらいの発生原因を確認できます。充填時間プロットでは充填時間コンターの間隔が非常に狭い領域で、温度プロットでは低温部や温度変化が大きな領域で、ためらいの発生を予測できます。

-

樹脂の射出位置をためらい領域から離して、薄肉領域を最後に充填する。代替フロー パスが存在しなければ、樹脂のためらいを防止できる。

-

樹脂の射出位置を変更して、ためらいの発生場所に、充分な圧力を加える。薄肉のリブまたはボスを最後に充填する位置にして、すべての射出圧力がこの位置に加わるようにすると効果的。

-

ためらいの発生場所の肉厚を厚くして、流動抵抗を低減する。

-

低粘度の材料(高流動性の材料)を使用する。

-

射出速度を上げて、ためらいの発生を防止

-

樹脂温度を上げて、薄肉領域の流動性を改善