アンバランス流動は、金型内の複数のフローパスを同時に充填できない状態です。

アンバランス流動は、バリ、ショート ショット、長いサイクル タイム、成形品内の密度差、反り、エアー トラップ、過剰なウェルド ラインなど、成形不良の発生原因となります。

バランスの良い流動では、すべてのフローパスが同時に充填されます。

アンバランス流動であるかを判断するには、金型内の複数のフロー パスを評価する必要があります。キャビティ内には、樹脂が流動する複数の経路があります。

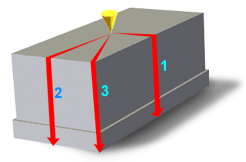

次の成形品には、3 つの基本的なフロー パスがあります(赤い矢印で表示)。

各フロー パスは、それぞれ長さが異なるため、この成形品の肉厚が均一な場合、最初にフロー パス 1 の充填が完了し、次にフロー パス 2、最後にフロー パス 3 の充填が完了します。

アンバランス流動を特定するには、充填プレビューまたは充填時間結果を使用します。

対策

成形品内の領域の肉厚を変更して、特定の方向における流動を促進または遅延させて、流動のバランスを調整します。上図の場合、成形品の肉厚を変化させてフロー リーダーとフロー デフレクターを設けて、フロー パス 1 を薄肉にし、フロー パス 3 を厚肉することで、問題を解決できます。このような変化をつけた流路を、フロー リーダーまたはフロー デフレクターといいます。

他の例では、通常、樹脂の射出位置やゲート点数を検討する必要があります。

たとえば、射出位置を1 点のみ設定して、フローパスの長さが、残りのフローパスの 3 倍または 4 倍の長さになる場合は、流動のバランスをとることが非常に困難です。各フロー パスが同等の長さになる位置に、樹脂の射出位置を移動してください。または、キャビティを調整が容易な複数の小さなセクションに分割して考えます。その後、複数の射出位置を使用して、各セクションに 1 つずつ射出位置を設定します。

多数個取りの成形品の場合は、まず各キャビティの流動のバランスを調整し、その後ランナーの寸法を変更します。この場合、次の点に留意してください。

-

すべてのキャビティを、同じ圧力で、ほぼ同時に充填する。

-

充填完了時の温度分布を、各キャビティで均一にする。均一な温度分布により、均一な収縮、および許容可能なウェルド ライン品質が実現できる。

-

各キャビティ(ランナーは除く)のせん断応力を、選択した材料の推奨制限値以下にする。