ホット ランナー付き 2 プレート金型の材料は、スプルー、ランナー、およびゲート内では溶融状態を維持し、キャビティに流入後に固化を開始します。

ホット ランナーは、小さな成形品に使用される多数個取り金型に適しています。小さな成形品が多数あり、特に材料の再生が不可能な場合、従来のランナー システムでは大量の材料が浪費される可能性があります。ホット ランナー付き 2 プレート金型では、キャビティ内の材料の固化が完了して金型が開いたとき、成形品のみ(およびコールド ランナー)が突出されます。金型が再び閉じると、キャビティはランナー内に残っている溶融樹脂によって再び充填されます。金型のランナーには、ホット ランナーとコールド ランナーを組み合わせて使用できます。

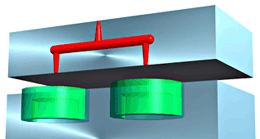

ホット ランナー付き 2 プレート金型は、ランナーを突出す必要がないため、3 プレート金型の代わりに使用することができます。下図の金型の場合、成形品の意匠面に跡が付かないように、キャビティの中心に射出位置を設定しています。このため、ランナーをパーティング平面上に配置することはできません。

高品質の成形品を大量に生産する場合、ホット ランナー システムの欠点よりも利点のほうが重視される傾向にあります。ホット ランナーとコールド ランナーを組み合わせることによって、最適な結果が得られる場合もあります。

ホット ランナーの利点

-

材料の浪費が少なく、再生も不要。

-

ゲート跡が目立たない。

-

ゲート除去が不要な場合がある。

-

サイクル タイムが短縮される。

-

金型充填および樹脂流動をより精密に制御できる。

ホット ランナーの欠点

-

初期段階のセットアップ費が高い。

-

材料の色の変更が困難。

-

故障しやすい(特に、熱制御システム)。

-

熱に敏感な材料に対しては実用的でない。