成形品の変形はいくつかの要因によって発生します。

反り発生原因の特定は、次の 3 種類の収縮によって検討することが有効です。

-

領域ごとの収縮差(収縮差)

-

金型の両側の温度差(冷却差)

-

材料配向に対して平行方向と垂直方向での収縮差(配向の影響)

これら 3 種類の収縮はいずれも、成形品全体の反りを発生させる要因となります。

収縮差

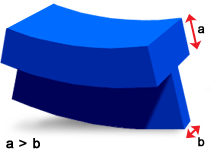

このタイプの反りは、多くの場合、結晶含有量と体積収縮の変化により発生します。下図は、厚肉部に取り付けられた薄肉のリブを示しています。通常、上面の冷却速度は薄肉セクションの冷却速度より遅くなります。上面は結晶含有量が多いため、収縮が大きく、下図のような反りが発生します。

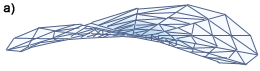

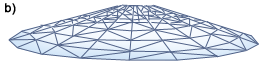

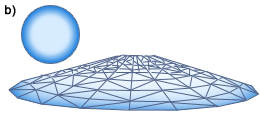

下図(a)は、中心にゲートを設けたディスクでゲート周辺の収縮率が大きい場合の反り形状(鞍形状)を示しています。逆に、ディスクの外側部分の反りが大きい場合、ディスクは下図(b)のような半球形に変形することがあります。

高い収縮率 ![]()

低い収縮率

冷却差

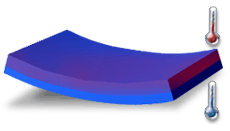

一般に、温度差による収縮は、下図に示すように成形品の湾曲を引き起こします。この種の収縮は通常、冷却システムが不適切なことが原因で発生します。

成形品が金型内にある間に、金型の片側から反対側にかけて温度差があると、成形品の肉厚方向に収縮差が発生する原因となります。これに加えて、突出時に温度差があると、成形品の両側の温度が室温まで下がる過程でさらに反りが発生します。

配向の影響

配向によって、材料配向方向に対して平行方向と垂直方向の収縮に違いが生じます。このタイプの反りでは、収縮差による反りと同様の変形が発生することがあります。下図(a)は、平行収縮が垂直収縮より大きい場合に発生する反りを示しています。一方、垂直収縮が平行収縮より大きい場合は、下図(b)のような半球形の反りが発生することがあります。