マイクロセルラー射出成形解析では、射出成形時の溶融樹脂内のセルの発達をシミュレーションします。

注: 3D モデルには対応していません。

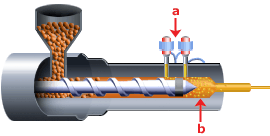

マイクロセルラー発泡プロセスは、MuCell プロセス(Trexel 社により開発)ともよく呼ばれますが、窒素や二酸化炭素などの不燃性ガスを、下図(a)に示すように超臨界状態まで加熱圧縮します。このガスは流体に類似した特性を持ち、下図(b)にように発泡剤を生成します。このプロセスがバレル内で起きると、発泡剤は下図のように溶融樹脂に射出されます。

マイクロセルラー成形プロセス

.a) SCF (Super Critical Fluid/超臨界流体)が制御バルブを通ってバレル/樹脂に射出される。 b) ガスは溶融樹脂に溶解して単相溶液を形成する。

均一で微細な気泡構造を射出することにより、従来の発泡成形品よりも低い密度で高い特性を保持することができます。これにより、ぜい性のない薄肉軽量の成形品を生成できます。また、成形品内の樹脂量の低減により、サイクル タイムの短縮ができます。

さらに、このプロセスでは成形に必要な型締力を低減できます。超臨界発泡剤が溶媒として機能することで材料粘度が 40~60 %低減でき、材料をキャビィティに押し出す必要圧力を下げることができるためです。このプロセスは、通常より 60 ℃ も低い温度で実行できます。

プロセス

マイクロセルラー プロセスには、次の 3 つの主なステップから構成されます。

- ガス溶解: 射出成形プロセスの可塑化部分で、発泡剤(二酸化炭素または窒素)の超臨界流体が樹脂に射出され、単相溶液を形成します。ガスには高圧力が加えられているため、樹脂が溶解します。

- 核生成および気泡成長(発泡)。ここでは、ショート ショットまたはフル ショットの 2 種類のプロセスがあります。

- ショート ショット プロセス: ショート ショットとしてキャビティに混合剤を射出して、キャビティの一部のみを充填する。圧力降下が非常に大きく急速であるために、樹脂内のガス溶液は過飽和となり、気泡の大多数が核生成して増大し、キャビティの残りの部分を充填する。

- フル ショット プロセス: 混合剤を射出してキャビティ全体を充填する。キャビティの容量全体が充填されると、圧縮されノズルがシャットオフされる。次に、圧力が減少すると、キャビティ内の材料は収縮して発泡する。

- 固化: 発泡プロセスでは、金型は冷却し続け、内部に気泡構造を形成します。その結果、気泡サイズが約 5~100 ミクロンの発泡材料となります。実際の気泡サイズは成形条件によって異なります。正式な保圧過程が存在しないことにより、材料内の残留応力が低減し、反り発生の可能性が極めて低くなります。

機能

マイクロセルラー射出成形解析を使用することで、次の実現が可能です。

- 製造コストの削減

- 材料加工性の改善 (成形品に使用する樹脂量の低減)

- サイクル タイムの短縮

- 反りおよびヒケの低減

- 多様な成形の問題の検出、効率性およびコスト効率を向上して、成形品、金型、プロセス設計を最適化するのに役に立つ情報を提供

- 材料の粘度を 40~60% 低減

- ぜい性のない薄肉軽量の成形品の生成