コインジェクション成形では、2 つの異種材料が射出されます。このため、コインジェクション成形には特定の利点だけではなく、成形上の問題が発生する可能性もあります。コインジェクション解析により、プロセス制御方法を最適化して成形品の品質を向上させることで、潜在的な問題を克服して利点を活用できます。

コインジェクション解析は、スキンおよびコア樹脂材料の連続射出をシミュレーションします。連続コインジェクション プロセスでは、射出成形機に 2 つのバレルと 1 つのノズルがあります。

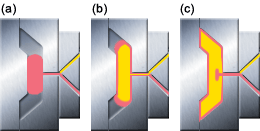

コインジェクション プロセス

.(a)まず、スキン樹脂を金型に射出します。(b)次に、コア樹脂を射出します。(c)最後に、再びスキン樹脂を射出し、スプルーからコア樹脂をパージングします。

スキン樹脂とは、成形品表面全体にわたってキャビティ壁面での固化が予想される材料です。コア樹脂は、溶融コア層でスキン樹脂を押して置換することで残りのキャビティを充填します。完成品はサンドイッチ状の構造で、コア樹脂が真ん中に、スキン樹脂が成形品表面に存在します。

コインジェクション成形は、ファウンテン フローと呼ばれる射出成形の特徴を利用します。キャビティが充填されるに伴い、メルト フロントの樹脂が流動の中央線からキャビティ壁面に移動します。壁面温度は、樹脂の転移温度 (固化温度) より低いため、壁面に接触した材料は急速に冷却され、その場所で固化します。これにより、各壁面に断熱層が生成され、新しい樹脂はこの中を通過してメルト フロントに到達します。

利点と用途

このプロセスの利点

- 2 つの材料特性を組合せて 1 つの成形品を作成できる。

- 全体のコスト パフォーマンスを最大化できる。

コインジェクション成形の用途例

- 再生樹脂をコア材料に、バージン材をスキン材料に使用することで表面仕上の品質を維持する。

- コア材料に熱的に安定性の高い材料を使用して、成形品の耐熱性を増加する。

- 高流動性の樹脂をコア材料に使用して、全体の型締力を低減する。