冷却解析により、金型の冷却が不十分な領域を確認して、冷却回路を使用して冷媒を供給します。

冷却回路は、冷却システムを形成する、2 点を接続したビーム サーフェスの集合で構成されています。

冷却管の配置は、エジェクタ ピンや金属インサートなどの機械的な拘束によって制限を受けます。冷却解析で得られた情報を使用して、それぞれの設計を評価できます。冷却回路の設計では、冷媒入口、回路のタイプ、および回路の位置を考慮します。

冷媒入口

冷却解析を実行する前に、すべての冷却回路入口を指定する必要があります。

回路のタイプ

通常、並列回路よりも冷媒流量と熱伝達が均一になる直列回路を使用する方が望ましいです。

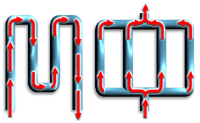

並列回路を使用する必要がある場合は、各分岐でそれぞれの熱負荷に対してバランスのとれた流動が得られるようにします。設計が不適切な並列回路には、流動が過度に少ない、またはまったくない分岐が存在する場合があります。すべての冷却回路に冷媒が流れ、最適な冷却効果を達成するために流動が乱流であるように、各分岐内の流動を調整する必要があります。下図は、直列冷却回路 (左) と並列冷却回路 (右) を示しています。

回路の位置

一般的には、冷却回路直径の約 2.5 倍の距離、樹脂から離れた位置に冷却回路を設置します。これにより、成形品をほぼ均一に冷却できます。ただし、除熱量によっては、冷却管をこの距離より成形品に近い位置、または遠い位置に設定することが必要な場合もあります。内側のコーナーやリブの部分など、熱が集中する領域では、成形品に近い位置に冷却回路を置きます。薄肉部のような熱の集中が少ない部分では、冷却回路を成形品から離して配置できます。

冷却効率

リブやコアのような冷却が困難な部分を持つ金型も多く見られます。バブラー、バッフル、または高熱伝導率を持つ金属を配置することで、コアから冷却管への熱伝導を大幅に改善できます。

大径の冷却管に、小径の冷却管を使用して冷媒を給水しないでください。流動に乱流の発生が必要な冷却管は、実際に成形品を冷却する回路のみです。小径の冷却管から大径の冷却回路に冷媒を供給すると、大径の回路で乱流を形成しますが、小径の冷却管では必然的に大幅な圧力降下が発生することになります。これはポンプ能力の浪費です。

冷却要素には熱伝達効率の値を割り当て、金型からの熱の吸収能力を表す必要があります。ほとんどの場合、既定値をそのまま利用できます。