射出位置とは樹脂を射出する位置を示し、これによりキャビティ内部の樹脂の流動パターンをソフトウェアでシミュレーションできます。

このヘルプ トピックでは、3D モデルで充填+保圧解析を実行する際の射出位置に関する考慮事項をいくつか説明します。

3D 充填+保圧解析

四面体メッシュ上で射出位置を選択すると、その位置はメッシュ上のノードに関連付けられます。ゲートのモデリングを行わずに、充填+保圧解析を実行すると、成形品形状に応じてゲート サイズが自動的に割り当てられます。または、小さな成形品の場合は射出位置周辺のサーフェスにある四面体要素の平均ファセット サイズが割り当てられます。

ヒント: ゲート直径は[ソルバー パラメータ]ダイアログ ボックスで手動で指定することも可能です。

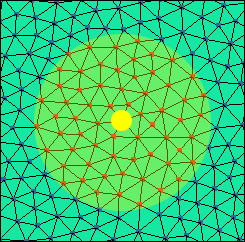

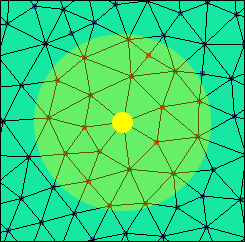

樹脂射出に使用する実際の領域は、仮想ゲート直径内に収まるノードの数によって定義されます。細かいメッシュを使用すると粗いメッシュに比べて、実際の射出領域は仮想ゲート サイズに近い値になります。たとえば、次の 1 番目の図の細かいメッシュ サイズは、仮想ゲート直径内に適切に収まっていますが、2 番目の図の粗いメッシュは、予想されるゲート サイズより小さな領域を示しています。

注:

- 1D ビーム要素を使用してモデリングしたランナー システムを使用する場合は、スプルーまたはゲートの開始位置に、射出位置を 1 点だけ設定する必要がある。

- CAD モデルからインポートして、四面体要素としてメッシュしたランナーシステムを使用する場合、スプルー (または、ゲートのみをモデリングしたときはゲート) の樹脂入口の面の内部ノードを個別に指定する必要がある。これにより、スプルー(またはゲート)の面全体に樹脂を射出することができる。

- 樹脂入口の面がまったく円形ではない場合 (長いタブなど)、入口面の中心線に沿って複数点の射出位置を選択し、各射出位置に十分な大きさの直径を設定して、入口面の領域全体にほぼ対応できるようにする。

- より正確に表現するには、樹脂入口の面が円形になるように、モデル形状にフィード システムを追加する。樹脂入口の面が円形である場合、入口面の中心にある 1 つのノードに射出位置を設定し、入口面の直径よりもやや小さい直径を設定します。これにより、入口面のエッジ周辺のノードも射出ノードとして設定されることを防止できます。 注: スプルー(またはゲート)先端のエッジに沿ったノードは指定しないでください。これは、側面の要素もゲート領域に含まれてしまうからです。

ゲート接続直径およびソルバーでの使用に関する詳細は、「ゲート接続直径の設定」を参照してください。

ゲート接続直径は、充填完了後の保圧および冷却過程における、冷却速度に影響します。詳細は「保圧および冷却過程の射出位置温度」を参照してください。