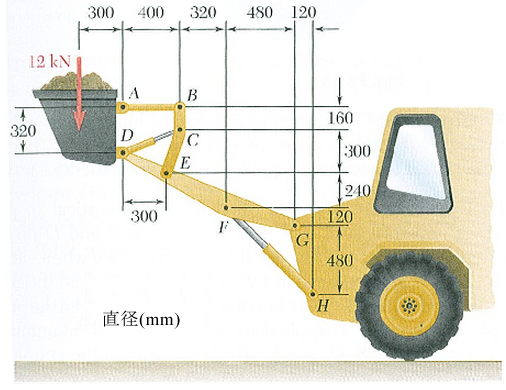

前提: 2 つの同一の機構で構成されるフロントエンド ローダーのバケットがあります。各機構は、次の図に示すように 12 kN (フロントエンド ローダー全体では 24 kN)の荷重を支えています。活荷重と重力を解析に含めます。

調査対象: 初期設計の次の項目

- 構造物の重量の最小化および応力の 100 MPa への制限に基づく、3 つのリンク AB、BCE、および DEFG の最適な断面

- シリンダ CD および FH に必要なサイズ

図 1 |

初期設計後の段階であり、面内の効果のみを考慮するため、断面の形状はあまり重要ではありません。ここでは、長方形の断面のビーム要素を使用します。(解を発見した後は、必要に応じて、面積と断面係数が類似した別の形状に置き換えることができます)

最適化手順は次の基本ステップに従って実行します。

- パート 1: モデルを作成する: ラインを描画および分割して、荷重、拘束、パラメータを入力して、新しいモデルを作成します。リンクに妥当な初期断面を使用します。

- パート 2: 解析を実行する: このステップでは、モデルの妥当性を確認し、最適化プロセス用の追加入力データを指定します。

- パート 3: 設計変数を指定する: 適切な最適化目標を達成するために、変更する寸法があります。

- パート 4: 設計最適化パラメータを指定する

- パート 5: 設計最適化解析を実行する

- パート 6: 最適な結果を確認する

ジオメトリは、次の 2 つの方法のいずれかで、作成および入力できます。

- 「 パート 1: モデルを作成する 」から開始する、このページの手順に従ってモデルを手動で作成します。

- Autodesk Simulation インストール フォルダ内の Models サブフォルダにあるモデルのアーカイブ(front-end loader input.ach)を取り込み(

[アーカイブ]

[アーカイブ]  [取り込み])、「

パート 2

: 解析を実行する

」から続行します。

[取り込み])、「

パート 2

: 解析を実行する

」から続行します。

パート 1: モデルを作成する:

モデルは、曲げに抵抗する必要があるアーム部のビーム要素、および軸力のみを伝達するシリンダのトラス要素を使用して作成します。初期の断面を次に示します。

| リンク | パーツ番号 | サーフェス番号 | 要素タイプ | 初期の断面 | 材料 |

|---|---|---|---|---|---|

|

面外幅(b) x 面内高さ(h) |

|||||

| DEFG | 1 | 2 | ビーム | 24 x 250 mm | AISI 1005 Steel |

| バケット | 2 | 3 | ビーム |

小面積の剛体 |

AISI 1005 Steel |

| AB | 3 | 2 | ビーム | 14 x 150 mm | AISI 1005 Steel |

| BCE | 4 | 3 | ビーム | 20 x 150 mm | AISI 1005 Steel |

| CD および FH | 5 | 任意 | トラス |

1900 mm 2 |

AISI 1020 Steel, cold rolled |

| 表 1: FEA の特性 | |||||

結果環境で各リンクの表示/非表示の切り替えを容易にするために、パーツ番号を個別に割り当てます。ビーム間のピン拘束接続をシミュレーションするために、バケット(点 A と D)およびリンク BCE (点 B と E)に端部開放を使用します。

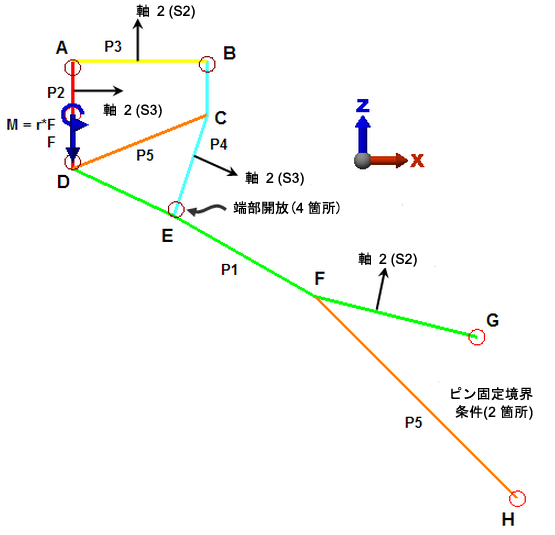

モデルを図 2 のように設計します。ビーム要素は 3D であるため、モデルの方向は任意の方向に定義できますが、図 2 に示すようにモデルの XZ 方向を使用します。(これにより、正面図で表示されます)。上記の表に基づいて、個別のパーツ番号(P)が示されています。

ビーム要素の場合、断面特性を入力するには、軸 2 の方向を決定する必要があります。目的の方向スキームは、次のとおりです。

- 軸 2 (曲げの弱軸)は、モデルの平面内にあります。

- 軸 3 (曲げの強軸)は、モデル平面外(全体 Y 軸に平行)を指します。

ビーム要素の方向はラインのサーフェス番号でコントロールされるため、表 1 と図 2 ではビームの方向がサーフェス番号(S)で示されています。(ビーム要素の方向設定方法の詳細については、「解析の設定と実行」>「解析固有の情報」>「線形」>「要素のタイプおよびパラメータ」>「ビーム要素」ページの「ビーム要素の方向」セクションを参照してください)

図 2: FEA モデル |

| パーツ番号(P)、ユーザが指定した軸 2、および方向に基づいて決定されたサーフェス番号(S)が図に追加されています。 |

ジオメトリを作成する:

- 新しい FEA モデルの作図を開始します(

[新規])。

[新規])。 - 解析タイプを[線形]の[線形材料による静解析]に設定します。

- [既定の単位をオーバーライド]ボタンをクリックします。

寸法はミリメートル単位、荷重はニュートン単位になっているので、モデルの単位としてニュートン、ミリメートル、および秒を選択します。

- [単位系]ドロップ ダウンで[カスタム]設定します。

- 力、長さ、および時間の単位をそれぞれ、N、mm、s に設定します。

- [OK]ボタンをクリックして、単位を設定します。

- [新規]ボタンをクリックして、モデル名を入力します。

- 点 G から機構の作図を開始します。[作成]

[作成]

[作成]  [ライン]を選択して、ラインを追加します。

[ライン]を選択して、ラインを追加します。 - [構造体として使用]チェック ボックスをオフにします。

- 図 2 のように、パーツ番号を 1、サーフェス番号を 2 に設定します。

- ラインを始点(0,0,0)から作成し、[相対座標使用]チェック ボックスをオンにします。図 1 に基づいて、次の各点を次に示す相対位置に配置します。(座標を入力するには、[X]、[Y]、[Z]、または[DX]、[DY]、[DZ]の各ボックスにカーソルを置き、値を入力して[Enter]キーを押します)

点 前の点からの相対位置 F (-480,0,120) E (-420,0,240) D (-300,0,140) 表 2 [ジオメトリを定義]ダイアログ ボックスを開いたままにします。追加のラインを作成します。

- 現時点では、ラインが画面に収まりきらない可能性があります。モデル ビューの方向を再設定して表示領域にフィットさせるには、[表示]

[ナビゲーション]

[ナビゲーション]  [方向]

[方向]  [前面ビュー]を使用します。

[前面ビュー]を使用します。 - ラインの追加ダイアログで、図 2 のようにパーツ番号を 2、サーフェス番号を 3 に設定します。

- 次の点 A を相対座標(0,0,320)の位置に入力します。

- 図 2 のように、パーツ番号を 3、サーフェス番号を 2 に設定します。

- 次の点 B を相対座標(400,0,0)の位置に入力します。

- 図 2 のように、パーツ番号を 4、サーフェス番号を 3 に設定します。

- 次の点 C を相対座標(0,0,-160)の位置に入力します。

- リンク BCE の最後のセグメントは、マウスを使用して点 E にスナップできます。マウスが点 E に近づくとカーソルの形が錠前に変わり、クリックするとラインが点にスナップされます。

- [X]ボタンをクリックして、[ジオメトリを定義]ダイアログ ボックスを閉じます。

- [表示]

[ナビゲーション]

[ナビゲーション]  [全体表示]をクリックして、モデル全体を表示します。 ヒント:

[全体表示]をクリックして、モデル全体を表示します。 ヒント:- ラインの作成中に間違ったパーツ番号またはサーフェス番号を指定した場合は、目的のライン セグメントを選択し([選択]

[選択]

[選択]  [ライン])、右クリックして[属性変更]を選択します。次に、正しいパーツ番号またはサーフェス番号を設定します。

[ライン])、右クリックして[属性変更]を選択します。次に、正しいパーツ番号またはサーフェス番号を設定します。 - 間違った寸法を入力した場合は、ラインの作成を元に戻すことができます(クイック アクセス ツールバーの[元に戻す]をクリックします)。また、寸法が間違っているラインを選択して削除し、ラインを再作成することもできます。

- ラインの作成中に間違ったパーツ番号またはサーフェス番号を指定した場合は、目的のライン セグメントを選択し([選択]

- ビームのメンバーの長さに沿って応力分布を取得するには、ビーム要素を複数のセグメントに分割する必要があります。ラインをすべて選択し([選択]

[選択]

[選択]  [ライン])、[選択]

[ライン])、[選択]  [選択]

[選択]  [すべて]を選択します。

[すべて]を選択します。 - [作成]

[変更]

[変更]  [分割]をクリックし、選択した各ラインを 4 つのラインに分割します。

[分割]をクリックし、選択した各ラインを 4 つのラインに分割します。 - [OK]ボタンをクリックして、分割操作を実行します。

- [作成]

- [作成]

[作成]

[作成] [ライン]を選択して、2 つの円柱を表現するラインを描画します。

[ライン]を選択して、2 つの円柱を表現するラインを描画します。 - パーツ番号を 5 に変更します。

- 2 つのシリンダは相互に接続されていないので、[単線]オプションを有効にします。

- マウスを使用して、D から C にラインを作成します。

- マウスを使用して、点 F で次のラインを開始するします。

- (600,0,-600)の相対距離に終点を入力します。

- ジオメトリの作成が完了したので、[X]ボタンをクリックして、[ジオメトリを定義]ダイアログ ボックスを閉じます。

- [表示]

[ナビゲーション]

[ナビゲーション]  [全体表示]を使用して、必要に応じて、モデル全体を表示します。

[全体表示]を使用して、必要に応じて、モデル全体を表示します。

FEA パラメータを指定する:

- 各パーツの名前を入力します。ブラウザ(ツリー表示)の[パーツ<未指定>]を選択し、右クリックして[改名]を選択します。表 1 に基づいて各リンクの名前を入力します。

- 表 1 に基づいて各パーツの要素タイプを設定します。ブラウザの[要素タイプ<未指定>]を選択し、右クリックして適切な要素タイプを選択します。パーツ 1 ~ 4 の要素タイプは、[Ctrl]キーを押しながら各エントリを選択し、エントリのいずれかを右クリックすることで同時に設定できます。

- 表 1 に基づいて各パーツの要素定義を設定します。ブラウザの[要素定義]を選択し、右クリックして[要素定義を編集]を選択します。ビーム要素について、[断面の特性]スプレッドシートのセルをハイライト表示します。[断面ライブラリ]ボタンが有効になります。このボタンをクリックすると、[断面ライブラリ]ダイアログ ボックスが表示されます。左側の[断面データベース]プルダウンを[ユーザ定義]に設定し、右側のプルダウンを[長方形]に設定します。表 1 の寸法およびビーム要素の方向に基づいて、h の高さの寸法と b の幅の寸法を入力します。寸法を入力したら、[OK]をクリックします。[OK]をクリックして、要素定義を設定します。バケット(パーツ 2)について、パーツを断面積の小さい剛体にします(面積を小さくする理由は、設計最適化を実行するときに明らかになります)。解析では、12000 N の荷重による圧縮、およびモーメントによる曲げがバケットに発生します。ねじれは発生しません。ここでは、[断面の特性]スプレッドシートに、面積として 10、慣性 I2 と I3 の値として 100E6 を入力します。断面係数 S2 と S3 を 0 に設定して、バケットについて曲げ応力が計算されないようにします。(妥当なたわみを維持するために、バケットパーツの荷重、長さ、および係数に基づいて面積が計算されます。慣性は他の断面と比較して数倍大きくなります)

- 表 1 に基づいて各パーツの材料特性を設定します。ブラウザの[材料<未指定>]を選択し、右クリックして[材料を編集]を選択します。パーツ 1 ~ 4 は、[Ctrl]キーを押しながら各エントリを選択し、エントリのいずれかを右クリックすることで同時に設定できます。(バケットの断面積が他の断面と比較して小さいため、材料に質量密度が含まれていても、バケットは実質的に無重力になります。重量を完全に 0 にする場合は、パーツ 2 の材料を編集して、質量密度を 0 に設定します)

- 拘束を適用します。点 G と H を選択します([選択]

[選択]

[選択]  [頂点]を選択して点 G をクリックし、[Shift]キーを押しながら点 H をクリックします)。

[頂点]を選択して点 G をクリックし、[Shift]キーを押しながら点 H をクリックします)。 - 表示領域を右クリックし、[追加]

[節点一般拘束]を選択します。

[節点一般拘束]を選択します。 - [ピン拘束]ボタンをクリックします。

- [OK]ボタンをクリックします。

- 表示領域を右クリックし、[追加]

- 上記の拘束では、静的に安定した3D モデルは作成されません。モデルは Z 軸を中心にして自由に回転できます。荷重を適用する頂点を選択して右クリックし、[追加]

[節点一般拘束]を選択して、さらに 1 つ拘束を追加します。

[節点一般拘束]を選択して、さらに 1 つ拘束を追加します。 - [Ty]チェック ボックスをオンにして、[OK]をクリックします。この拘束条件により、面外の回転が発生しなくなります。

- 同じ頂点を選択した状態で右クリックし、[追加]

[節点力]を選択します。

[節点力]を選択します。 - [大きさ]に -12000 と入力します。

- Z 方向に設定します。

- [OK]ボタンをクリックして力を適用します。

- 同じ頂点を選択した状態で右クリックし、[追加]

[節点モーメント]を選択します。

[節点モーメント]を選択します。 - [大きさ]フィールドに -12000*300 と入力します。製品が計算されます。

- Y 方向に設定します。[方向]ラジオ ボタンをクリックするとすぐに、[大きさ]フィールドの式が計算され、このフィールドに 3600000 が表示されます。

- [OK]ボタンをクリックしてモーメントを適用します。

- モデルに重力を適用します。[設定]

[荷重]

[荷重]  [重力]をクリックします。

[重力]をクリックします。 - [標準的な重力に設定]ボタンをクリックし、方向が適切であることを確認します([Z 乗数]は -1 に設定)。

- [重力/加速度]タブに移動し、[加速度/重力]乗数を 1 に設定します。

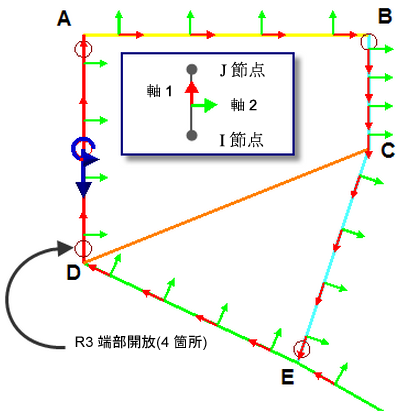

- ビーム要素間の接続は、既定で剛性接続になっています。このため、ピン拘束条件をシミュレーションするには、点 A、B、D、および E に端部開放を追加する必要があります。選択した方向に基づいて、軸 3 (R3)を中心にしたモーメントを開放する必要があることは分かっていますが、要素の I 端点のモーメントを開放するのか、要素の J 端点のモーメントを開放するのかは先験的に分かりません。これは、ビームの方向マークを表示することで特定できます([表示]

[表示設定]

[表示設定]  [オブジェクト表示設定]

[オブジェクト表示設定]  [要素軸 1]および[要素軸 2)。これにより、点 D と B におけるビームの I 端点で R3 を開放し、点 A と E におけるビームの J 端点で R3 を開放する必要があることが分かります(図 3 を参照)。次の手順を実行します。

[要素軸 1]および[要素軸 2)。これにより、点 D と B におけるビームの I 端点で R3 を開放し、点 A と E におけるビームの J 端点で R3 を開放する必要があることが分かります(図 3 を参照)。次の手順を実行します。 - 点 D のバケットおよび点 B のリンク BCE のビーム要素を選択します([選択]

[選択]

[選択]  [ライン]を選択して最初のラインをクリックし、[Shift]キーを押しながら 2 番目のラインをクリックします)。

[ライン]を選択して最初のラインをクリックし、[Shift]キーを押しながら 2 番目のラインをクリックします)。 - 右クリックし、[追加]

[ビーム端解放]を選択します。

[ビーム端解放]を選択します。 - [I 節点]の[R3]チェック ボックスをオンにします。

- [OK]ボタンをクリックして端部開放を適用します。

- 点 A と E の要素について同じ操作を実行し、[J 節点]の[R3]チェック ボックスをオンにします。

- 操作が適切に完了すると、図 3 に示すように、各ビーム要素の適切な端点に端部開放記号が表示されます。

図 3: 適切な端部開放を設定するためにビームの方向を表示

各要素の中心にある方向マークは、どの方向が軸 1 であるかを示します。これにより、どの節点が I 節点か J 節点かを特定できます(軸 1 は節点 I から節点 J の方向に伸びています)。

- 点 D のバケットおよび点 B のリンク BCE のビーム要素を選択します([選択]

- ビームの方向マークの表示はオフにすることができます([表示]

[表示設定]

[表示設定]  [オブジェクト表示設定]

[オブジェクト表示設定]  [要素軸 1]および[要素軸 2])。

[要素軸 1]および[要素軸 2])。

パート 2: 解析を実行する:

ほとんどの場合、設計最適化の入力データは、モデルの解析結果を基にして設定されます。どのイベントでも、最初に解析を実行し、解析が適切に実行されたことを確認してから、より詳細度の高い設計最適化解析を行うことを常にお勧めします。(このモデルは、モデルのチェックが実際に必要ないほど十分に小さいため、解析を実行した後に設定を確認します)

- [解析]

[解析]

[解析]  [シミュレーションを実行]をクリックします。

[シミュレーションを実行]をクリックします。 - 解析が完了してモデルが結果環境に表示されたら、最初にビームの方向をチェックして、曲げの弱軸(この設定の軸 2)と強軸の方向が適切に設定されているかどうかを確認します。ブラウザでパーツ 1、3、および 4 を選択し、右クリックして[3D 可視化]を選択します。要素ごとに長方形の断面が表示されます。[表示]

[ナビゲーション]

[ナビゲーション]  [オービット]をクリックして、モデルを回転します。ビームの方向が適切に設定されている場合、長方形の高さが XZ 平面内に収まり、Y 方向の幅が狭くなります。確認が終了したら、可視化をオフにします。

[オービット]をクリックして、モデルを回転します。ビームの方向が適切に設定されている場合、長方形の高さが XZ 平面内に収まり、Y 方向の幅が狭くなります。確認が終了したら、可視化をオフにします。 - [結果コンター]

[変位]

[変位]  [変位]

[変位]  [大きさ]をクリックして、たわみを確認します。許容されるたわみは最大 3 mm です。

[大きさ]をクリックして、たわみを確認します。許容されるたわみは最大 3 mm です。 - [結果コンター]

[応力]

[応力]  [ビームとトラス]

[ビームとトラス]  [最悪]をクリックして、応力を確認します。バケットの人為的なな応力により、大きな圧縮応力が発生します。これは、調査対象ではありません。ブラウザでパーツ 2 を右クリックし、[表示]の選択を解除します。残りのパーツの応力は、51 N/mm

2

(51 MPa)の圧縮から 60 N/mm

2

(60 MPa)の引張までの幅があります。100 MPa の制限値に到達した場合、断面を縮小する余地が相当生じます。

[最悪]をクリックして、応力を確認します。バケットの人為的なな応力により、大きな圧縮応力が発生します。これは、調査対象ではありません。ブラウザでパーツ 2 を右クリックし、[表示]の選択を解除します。残りのパーツの応力は、51 N/mm

2

(51 MPa)の圧縮から 60 N/mm

2

(60 MPa)の引張までの幅があります。100 MPa の制限値に到達した場合、断面を縮小する余地が相当生じます。 - 最後に、要素の適切な端点で端部開放が行われ、ピン拘束による接続が点 A、B、D、および E で行われているかどうかを確認します。曲げの強軸を中心としたモーメントを表示します([結果コンター]

[その他の結果]

[その他の結果]  [要素力]

[要素力]  [軸 3 を中心としたモーメント])。モーメントをすばやく確認するには、[結果の照会]

[軸 3 を中心としたモーメント])。モーメントをすばやく確認するには、[結果の照会]  [プローブ]

[プローブ]  [プローブ]をクリックします。節点の近くにマウス カーソルを置くと、その節点の解析結果が表示されます。点 A、B、D、および E の近辺の解析結果が 0 であることを確認します。(節点 E では、リンク BCE に 0 のモーメントがあり、リンク DEFG に大きな曲げモーメントがあります)

[プローブ]をクリックします。節点の近くにマウス カーソルを置くと、その節点の解析結果が表示されます。点 A、B、D、および E の近辺の解析結果が 0 であることを確認します。(節点 E では、リンク BCE に 0 のモーメントがあり、リンク DEFG に大きな曲げモーメントがあります)

パート 3: 設計変数を指定する:

設計最適化により調整されるパラメータを設計変数と呼びます。設計変数は、[要素定義]ダイアログ ボックスで指定します。ここでは、問題文で指定されたリンクの断面の高さを最適化します。

- FEA エディタに戻ります([ツール]

[環境]

[環境]  [FEA エディタ])。

[FEA エディタ])。 - ブラウザのパーツ 1 の[要素定義]見出しを右クリックし、[要素定義を編集]を選択します。[断面の特性]スプレッドシートのセルをハイライト表示して、[断面ライブラリ]ボタンをクリックします。[h]フィールドを右クリックし、[設計変数として設定]を選択します。DV 記号が表示され、長方形の断面の高さが設計変数であることを示します。[OK]をクリックし、[OK]をクリックして入力データを保存します。

- パーツ 3 およびパーツ 4 について、上記の手順を実行します。

パート 4: 設計最適化のパラメータを指定する:

- [解析]

[解析]

[解析]  [最適化]をクリックして、[設計最適化]ダイアログ ボックスを表示します。[設計変数]タブに、モデルに設定されている設計変数が表示されます。[現在の値]列には、[要素定義]ダイアログ ボックスで入力した寸法が記入されています。各設計変数の[下限]に 50 と入力して、断面が不当に小さくならないようにします。応力が許容値を下回っているため、上限値を大きくする必要はありません。したがって、[上限]には現在の値と同じ値を入力します。

[最適化]をクリックして、[設計最適化]ダイアログ ボックスを表示します。[設計変数]タブに、モデルに設定されている設計変数が表示されます。[現在の値]列には、[要素定義]ダイアログ ボックスで入力した寸法が記入されています。各設計変数の[下限]に 50 と入力して、断面が不当に小さくならないようにします。応力が許容値を下回っているため、上限値を大きくする必要はありません。したがって、[上限]には現在の値と同じ値を入力します。 - [パフォーマンス]タブでは、解析の目標および拘束を入力します。この例では、重量の最小化(一般的にはコストの最小化)と応力の制限を行います。[行を追加]ボタンをクリックします。既定では、体積の最小化(重量の最小化)の目標が追加されます。(目標とは最小化または最大化する量のことです)

- 1 行に指定できる目標は 1 つに限られるため、最小化するパーツは[0]または[すべて]にする必要があります。 ヒント: 設計最適化では、設計変数として指定した寸法を調整します。パーツの寸法を小さくするとパーツの体積が減少し、これに伴いアセンブリの総体積が減少します。

- [現在の値]の入力値を取得するために、Autodesk Simulation Mechanical または Multiphysics インタフェースに切り替え、[解析]

[解析]

[解析]  [重量と図心]コマンドを実行します。これにより、総体積の値 1.256e7 を得ることができます。

[重量と図心]コマンドを実行します。これにより、総体積の値 1.256e7 を得ることができます。 - [設計最適化]ダイアログ ボックスの[現在の値]列で 1.256e7 と入力します。

ヒント: これまで、バケットを剛体とする場合も、バケット(パーツ 2)の指定された断面積は小さく抑えられていました。小面積を使用する目的は、バケットの体積を最適化対象の体積と比較して小さくするためです。バケットの体積がモデルの他のパーツと比較して非常に大きい場合、パーツ 1、3、および 4 の体積に対する小さな変更は、総体積から見れば大きな違いとはなりません。この不適切な結果となる可能性を回避する必要があります。 - 体積の[制限値]は、[重量と図心]ダイアログ ボックスで推定できます。制限値は、設計変数の[下限値]と[現在の値]の比率で各パーツの体積の尺度を調整して、結果の値を合計することにより推定します。これに基づき、モデルの最小総体積 4.7616E6 を取得できます。この値を[制限値]列に入力します。

- 1 行に指定できる目標は 1 つに限られるため、最小化するパーツは[0]または[すべて]にする必要があります。

- [重量と図心]ダイアログ ボックスの[閉じる]をクリックします。

- [設計最適化]ダイアログ ボックスの[パフォーマンス]タブに戻り、[行を追加]ボタンを 3 回クリックして、新しい拘束を 3 つ追加します。最適化する各パーツの応力の上限値を設定します。

- [目標/拘束]を[最大応力]に変更します。

- [タイプ]を[上限]に設定します。

- [パーツ]の番号を1、3、および 4 にそれぞれ変更します。

- 各パーツの[現在の値]は、Autodesk Simulation Mechanical または Multiphysics インタフェースの結果環境で確認できます。([結果]タブをクリックします)。各パーツの現在の応力を特定するには、3 つのパーツを個別に表示して(ブラウザで非表示にするパーツを選択して右クリックし、[表示]の選択を解除します)。

- 1 つのパーツの[結果コンター]

[応力]

[応力]  [ビームとトラス]

[ビームとトラス]  [最悪]結果を表示することで、現在の断面の応力の現在の値を取得できます。(最大絶対値を使用してください。最大応力は負の場合もあれば正の場合もあります)。

[最悪]結果を表示することで、現在の断面の応力の現在の値を取得できます。(最大絶対値を使用してください。最大応力は負の場合もあれば正の場合もあります)。 - このパーツの[表示]の選択を解除して、次のパーツの[表示]を選択します。同じ操作を繰り返して、パーツ 1、3、および 4 の応力を特定します。

- 1 つのパーツの[結果コンター]

- 問題文に基づいて、最大応力の[制限値]を 100 (MPa)に設定し、パーツの応力の[現在の値]は前の手順で既に決定されています。これらの値をそれぞれ適切な行および列に入力します。正確な値を下表 3 に一覧表示します。

目標/拘束 荷重ケース タイプ パーツ 現在の値 制限値 体積 すべて 最小化 すべて 1.256E7 4.7616E6 最大応力 すべて 上限 1 59.86 100 最大応力 すべて 上限 3 5.42 100 最大応力 すべて 上限 4 27.38 100 表 3: [パフォーマンス]タブの入力データ

- [パラメータ]タブの既定の入力パラメータが使用され、結果が基準を満たしているかどうか確認されます。

パート 5: 設計最適化解析を実行する:

- [解析]

[設計最適化を実行]を選択します。

[設計最適化を実行]を選択します。 - ダイアログ ボックスが表示されたら、[解析]ボタンをクリックして最適化プロセスを開始します。

- 解析が完了したら、表示ウィンドウ(最適化ログ ファイル)の情報の最後部の行を確認します。重要な項目については表 4 で説明します。

01 ** 拘束の変化は制限値を下回っています! 02 ** 最適化は 5 回の反復後に終了しました 03 ** 最適設計変数 ** 04 =========================================================================== 05 設計 現在の値 下限 開始値 上限 06 --------------------------------------------------------------------------- 07 1 1.8922e+002 5.0000e+001 2.5000e+002 2.5000e+002 08 2 5.0000e+001 5.0000e+001 1.5000e+002 1.5000e+002 09 3 7.6111e+001 5.0000e+001 1.5000e+002 1.5000e+002 10 =========================================================================== 11 ** 最適目標/拘束値 ** 12 =========================================================================== 13 目標/拘束 現在の値 制限値 変化/違反 14 --------------------------------------------------------------------------- 15 目標 9.38600e+006 1.25600e+007 25.270701 % 減少 16 1 番目の拘束 9.96355e+001 1.00000e+002 -0.364452 % 違反なし 17 2 番目の拘束 1.62569e+001 1.00000e+002 -83.743147 % 違反なし 18 3 番目の拘束 9.99214e+001 1.00000e+002 -0.078580 % 違反なし 19 =========================================================================== 20 ** 最適化が終了しました!! ** 表 4: 設計最適化解析の最後の反復 行番号は、次の説明を分かりやすくするために追加されました。 反復間におけるユーザ指定の拘束の変化がユーザ指定の許容誤差を下回っていたため、解析は収束しました(行 01)。また、ユーザ指定の最大反復回数よりも少ない反復回数で収束に到達しました(行 02)。行 15 は、目標(体積、最小化対象)を示しています。変更/違反列は、最適設計の値がユーザ指定の現在の値より 25.3% 減少していることを示しています。第 1 の拘束(行 16、応力)の上限値は 100 MPa に指定されていました。最終的な最適値は 99.6 MPa でした。第 2 の拘束(行 17、応力)は、上限値 100 MPa を大幅に下回っています。この応力は、設計変数(断面の高さ、行 08)が下限値の 50 mm に設定されているため、これ以上高くなりません。したがって、断面がこれ以上小さくなることはなく、応力が 16.3 MPa より高くなることはありません。第 3 の拘束(行 18、応力)も制限値は 100 MPa に指定されています。(太字で表示されている文字は、この説明と対応付けるため強調されています) - [完了]ボタンをクリックして、解析ウィンドウを閉じます。解析結果が基準を満たしているため、変更は必要ありません。いずれかの拘束に違反が発生した場合など、解析結果が基準を満たしていない場合は、[設計変数]タブで拘束の上限および下限を変更したり、[パラメータ]タブで最適化パラメータを変更して、設計最適化を再実行することができます。

パート 6: 最適な結果を確認する

- 設計最適化の[結果]メニューの[設計最適化履歴]を選択します。結果フレームのドロップダウン メニューに各目標、拘束、および設計変数が表示されます。各項目を選択すると、反復ごとに値がどのように変化したかを示すグラフが表示されます。

- [結果]メニューの[最適な結果]を選択します。Autodesk Simulation の新しいインスタンスが起動し、元のモデルのコピーがロードされます。このモデルの設計変数は、設計最適化で計算された最適値に設定されています。

- Autodesk Simulation インタフェースの[結果]タブをクリックして、最適なモデル結果を表示します。これまで、元のモデルに一連の手順を実行しました。その結果、変位の大きさが当初より若干高くなっていますが(4.5 mm)、許容範囲内に収まっています。当然、応力の解析結果は基準を満たしています。したがって、問題文の項目 1 の回答の概要を次の表に示します。

リンク パーツ番号 最適な断面 面外幅("b")

x 面内高さ("h")

DEFG 1 24 x 189 mm AB 3 14 x 50 mm BCE 4 20 x 76 mm 表 5: 最適な断面 - シリンダのサイズ(問題文の項目 2)を取得するために、パーツ 5 以外のパーツをすべて非表示にします。(ブラウザでパーツ 1~4 を選択し、いずれかのパーツを右クリックして[表示]の選択を解除します)。

- 結果タイプを[結果コンター]

[その他の結果]

[その他の結果]  [要素力]

[要素力]  [軸力]に設定します

[軸力]に設定します - シリンダの力は次のようになります。これは凡例または要素の照会によって取得できます([結果の照会]

[プローブ]

[プローブ]  [プローブ])。

[プローブ])。

シリンダ 軸力 CD 21400 N FH 72450 N 表 6: シリンダの力 (4 桁の有効数字) シリンダのサイズは、仮定した流体圧力に基づいて計算できます。

モデルおよび結果の 2 つのアーカイブは、Autodesk Simulation Mechanical または Multiphysics のインストール フォルダの Models サブフォルダ内に格納されています。

- front-end loader input results.ach は、設計変数が定義されている元のモデルです。

- front-end loader_OPT.ach は、最適な結果に基づいたジオメトリのモデルです。

この例は、Beer, Ferdinand P. および Johnston, E. Russell 著『Vector Mechanics for Engineers, Statics and Dynamics』(McGraw Hill, 7th Edition)の 341ページに記載されている例 6.149 を基にしています。