특정 유로를 따라 용융 유동이 느려지거나 멈출 때 발생하는 정체 현상은 비대칭 및 예측 불가능한 유동 패턴으로 이어질 수 있습니다.

정체 현상

캐비티로 들어가는 용융이 얇은 섹션과 두꺼운 섹션을 충전하는 경우 두꺼운 섹션의 경로가 유동 저항이 덜하기 때문에 두꺼운 섹션을 먼저 충전하려는 성향이 있습니다. 이에 따라 얇은 섹션의 용융이 멈추거나 속도가 크게 느려질 수 있습니다. 정체 현상은 표면 모양의 변동, 불량한 보압, 높은 응력 및 플라스틱 분자의 불균등 배향이 원인이 되어 제품 품질을 떨어뜨릴 수 있습니다. 정체 현상에 따라 유동 선단이 완전히 고화되면 캐비티 일부가 충전되지 않은 채로 남아 미성형이 일어날 수 있습니다.

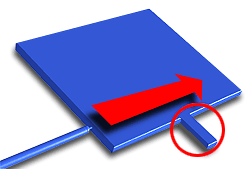

용융이 속도가 느려지기 시작하면 보다 빠르게 냉각되어 점도가 증가합니다. 이처럼 점도가 높아지면 유동이 더 차단되고 냉각 속도가 훨씬 더 빨라져 문제가 자체적으로 확산됩니다. 벽 두께가 크게 변하는 제품의 얇은 섹션과 리브에 정체 현상이 발생할 수 있습니다. 다음 다이어그램에서 빨간색 원 모양의 리브는 남은 제품보다 많이 얇아 유동 저항이 커집니다.

조치

다음 애니메이션에는 다른 사출 주입점을 사용하여 제품의 정체 현상을 어떻게 방지할 수 있는지 그 방법이 나타나 있습니다. 사용 가능한 다른 경로가 없는 경우 두 번째 예에서 보듯이 리브에서의 유동이 연속되고 정체되지 않습니다.

충전 시간과 온도 결과를 보면 정체 현상의 발생 원인을 설명하는 데 도움을 받을 수 있습니다. 충전 시간 플롯은 간격이 좁은 충전 시간 등고선으로 정체 현상을 표시하고 온도 플롯은 작은 온도 구배와 큰 온도 구배로 정체 현상을 표시합니다.

-

용융이 얇은 영역에 도달되기 전에 캐비티 벌크가 충전되도록 정체 현상 영역으로부터 멀리 고분자 사출 주입점을 이동시키십시오. 다른 유로가 없으면 고분자 정체 시간이 줄어듭니다.

-

정체 현상이 발생한 곳에 높은 압력이 가해지는 위치로 고분자 사출 주입점을 이동시키십시오. 얇은 리브/보스를 마지막 충전 점으로 하여 모든 사출압이 이 점에 가해지도록 하는 것이 유용합니다.

-

정체 현상이 발생한 곳의 벽 두께를 늘려 유동 저항을 줄이십시오.

-

점성이 덜한 재료를 사용하십시오(즉, 용융 유동 지수가 더 높은 재료).

-

보다 빠르게 사출하여 가능한 정체 현상 시간을 줄이십시오.

-

얇은 영역 안으로 보다 쉽게 유동되게 용융 온도를 높이십시오.