싱크 마크 및 보이드 둘 모두는 충분한 보정 없이 두꺼운 섹션에서 재료가 지역적으로 수축되는 것이 그 원인입니다.

싱크 마크

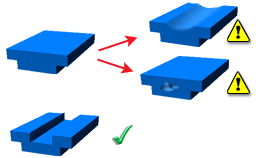

싱크 마크는 성형 제품 면의 침하로 나타납니다. 이러한 침하는 일반적으로 매우 작지만 제품을 향한 다른 방향의 빛을 반사하기 때문에 눈에 잘 띄는 경우가 많습니다. 싱크 마크의 보이는 정도는 제품의 색상 및 표면 결과와 함수 관계에 있으므로 깊이가 유일한 기준이 됩니다. 싱크 마크가 제품 강도 또는 기능에 영향을 미치지는 않지만 심각한 품질 결함으로 인식됩니다.

보이드

보이드는 제품 내부의 밀폐된 구멍입니다. 이는 하나의 단일 구멍 또는 작은 여러 구멍의 그룹이 될 수 있습니다. 보이드는 제품의 구조적 성능에 심각한 영향을 미칠 수 있습니다.

원인

냉각 동안의 열 수축(수축)이 싱크 마크의 주된 원인입니다. 외부 재료가 냉각되어 고화된 후에는 코어 재료가 냉각되기 시작합니다. 수축에 따라 메인 벽 표면이 안쪽으로 당겨져 싱크 마크가 생깁니다. 스킨 강성이 충분할 경우 스킨 변형이 코어의 보이드 형성으로 대체될 수 있습니다.

-

지역적 지오메트리 피처. 전형적으로 싱크 마크는 두꺼운 섹션이 있는 금형이나 리브, 보스 또는 내부 필렛 반대편 위치에 발생합니다.

-

높은 체적 수축.

-

부족한 재료 보정. 초기 게이트 고화 또는 낮은 보압으로 인해 캐비티가 올바로 보압되지 않을 수 있습니다.

-

짧은 보압 또는 냉각 시간.

-

높은 용융 및/또는 금형 온도.

제품 외부 스킨의 강성이 수축력을 견디기에 충분하여 표면 침하를 방지할 때 보이드가 발생합니다. 대신 재료 코어가 수축되고 제품 내부에 보이드가 생깁니다.

수정 조치

-

보압 프로파일을 최적화하십시오. 보압 동안 싱크 마크가 발생하면 싱크 마크를 줄이거나 제거하기 위한 가장 효과적인 방법으로 보압을 올바로 제어합니다. 싱크 마크에 미치는 보압 영향을 결정하려면 Autodesk Simulation Moldflow Insight와 같은 시뮬레이션 패키지를 사용하십시오.

-

제품 지오메트리를 변경하십시오. 제품 설계를 변경하여 두꺼운 섹션을 최소화하고 메인 표면에 간섭이 되는 모든 피처의 두께를 줄이십시오.

-

체적 수축을 줄이십시오.

-

게이트를 문제 영역으로 다시 위치시키십시오. 이를 통해 게이트와 문제 영역 사이에 있는 얇은 섹션이 고화되기 전에 이 섹션이 보압될 수 있습니다.

-

러너 시스템 설계를 최적화하십시오. 제한적 러너 시스템 설계는 게이트의 조기 게이트 고화를 일으킬 수 있습니다.

-

다른 재료를 사용하십시오.

문제 하나를 해결하면 사출 성형 공정에 다른 문제가 종종 생길 수 있습니다. 이에 따라 각 옵션마다 금형 설계 규격의 관련된 모든 요소를 고려해야 합니다.