각 제품이 다르기 때문에 고분자 사출 주입점 수를 결정하는 특정 규칙은 없습니다. 하지만 고려해야 하는 일부 일반적인 요소가 있습니다.

유동 길이

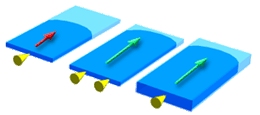

유동 길이는 고분자가 고분자 사출 주입점으로부터 유동되어야 하는 길이를 말합니다. 다음 다이어그램에 나타난 바와 같이 일반적으로 재료가 두꺼운 리전에서 보다 쉽게 유동되므로 벽이 두꺼운 제품이 벽이 얇은 제품보다 유로가 더 길 수 있습니다.

플라스틱 재료의 유동 특성은 주어진 두께에서 재료의 유동 길이에 영향을 마칩니다. 유동 길이가 짧을수록 제품 충전에 더 많은 게이트가 필요합니다. 각 재료마다 고유한 유동 길이가 있습니다. 재료 공급자의 재료 데이터시트에는 해당 두께 범위에서 특정된 각 재료마다 도달할 수 있는 유동 길이 관련 정보가 포함되어 있습니다.

전형적으로 매우 큰 제품, 벽이 얇은 제품 및 점도가 높은 재료에는 제품을 충전하는 데 보다 많은 게이트가 필요합니다.

제품 체적

일반적으로 체적이 큰 제품에는 올바로 충전하는 데 보다 많은 고분자 사출 주입점이 필요합니다.

올바른 수의 사출 주입점 선택

먼저 금형 유동 중심점에서 단일 게이트로 시도해보고 모든 유로가 거의 같은 시간에 충전되는지 확인하십시오.

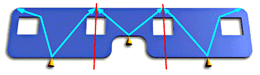

단일 게이트로 이 기준을 충족할 수 없으면 여러 게이트를 사용하여 시도해보십시오. 마음속으로, 각 하위 금형의 유동 중심점 또는 한쪽 중간에 게이트가 위치한 하위 금형으로 제품 금형을 나누십시오. 다음 다이어그램에 나타난 바와 같이 각 하위 금형이 거의 같은 시간에 충전되도록 러너 시스템 치수를 설정해야 합니다.

게이트 위치가 제품 전반에 걸쳐 균일하고도 수용 가능한 수축 값에 도달해야 합니다. 두껍고 얇은 섹션이 있는 경우 게이트를 두꺼운 섹션에 더 가까이 두는 것이 좋습니다. 이에 따라 게이트와 두꺼운 리전 간의 조기 재료 고화로 인한 보압 부족이 생기지 않습니다.