이 작업에서는 제품 지오메트리와 해석 기술이 해석 결과에 어떤 영향을 미치는지 학습하게 됩니다.

벽이 얇은 제품에 3D 해석 기술을 사용할 경우 Dual Domain 해석 기술을 사용할 때와 비슷한 결과가 나오기는 하지만 해석하는 데 더 많은 자원과 시간이 필요합니다. 두껍거나 복잡한 제품의 경우는 3D 결과가 Dual Domain보다 더 정확합니다.

다음 제품은 특성상 쉘 모양으로 보이며 Dual Domain 해석 기술이 적합할 수 있다는 것을 나타냅니다. 하지만 제품의 물리적 조사가 적합한 해석 기술을 나타내는 데 항상 신뢰할 만한 것은 아닙니다.

캐비티측 보기.

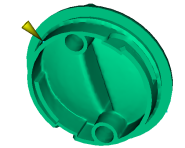

코어측 보기.

잠금 홈.

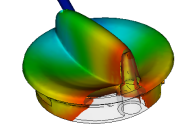

Dual Domain 모델의 충전 해석에서 모델의 두께 분포를 올바로 표시하지 못해 유동 선단 예측이 불량해집니다. 제품 축을 따라 유동이 대칭이 되지 않아 게이트 위치로 인해 문제가 더욱 악화됩니다. 충전 말단 쪽으로 보다 복잡한 유동이 Dual Domain 해석으로 예측되지 않습니다.

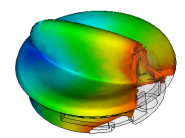

Dual Domain 모델의 충전 해석.

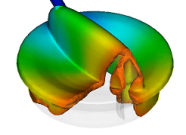

제품의 두께 방향으로 해석하는 3D 모델의 충전 해석이 웰드 라인의 형성을 정확히 예측합니다. Dual Domain 해석에서 정확히 표시되지 않았던 내부 보스 주위의 불균등한 재료 유동이 웰드 라인의 원인이었습니다.

3D 모델의 충전 해석.

아래는 3D 해석 기술로 예측한 것을 반영하는 실제 제품의 미성형을 나타낸 그림입니다. 분명히 웰드 라인이 형성되기 시작합니다. 이는 제품에서 취약한 영역입니다.

웰드 라인이 형성되기 시작하는 것을 나타내는 노브 미성형

제품에는 종종 얇은 섹션과 복잡한 피처가 조합되곤 합니다. 가장 적합한 해석 기술을 사용하려면 제품을 가져올 때 적합성 확인 옵션을 선택하고 권장된 해석을 사용하십시오.

사출 주입점이 손잡이와 일치되도록 잠금 홈을 만드는 슬라이드를 재설계하면 보다 대칭적인 유동이 됩니다. 이는 웰드 라인 형성을 예방합니다. 불행히도 이러한 도구 재설계가 불가능할 수도 있습니다.

다시 위치시킨 사출 주입점.

이 예에서 도구 구속조건으로 인해 사출 주입점이 변경될 수 없어 제품의 작은 섹션 두께가 변경됨에 따라 유동 선단이 보다 대칭이 되고 웰드 라인 문제가 제거되었습니다. 3D 해석 기술을 사용하여 복잡한 피처 주위의 유동과 제품의 두께 변화를 정확히 표시했습니다.

개선된 충전 패턴, 3D 해석 기술.