사출 주입점 위치는 재료 방향과 제품 변형에 큰 영향을 미칩니다.

일부의 경우 게이트 위치 변경이 배향 영향을 제어하여 만족스런 설계를 얻는 유일한 방법입니다.

각 고분자 사출 주입점에서 동일 압력으로 재료가 사출됩니다. 충전 말단 스파이크가 생기지 않는다면 입력 증가가 사출 시간 동안 대개 선형이 됩니다. 올바른 게이트의 목적은 수축 차이 및 캐비티 내의 제품 고착과 같은 과보압과 연관된 문제를 방지하는 데 있습니다.

설계 규칙

- 중심으로 게이트하여 유동 길이를 동일하게 함

-

게이트를 중심에 두면 제품의 모든 말단으로 유동 길이가 동일해집니다. 이에 따라 모든 방향으로 보다 균등하게 보압되고 수축 차이가 줄어들어 제품 품질이 좋아지고 불량률이 낮아집니다.

- 대칭으로 게이트하여 변형을 방지

-

대칭 제품은 대칭으로 게이트하여 균형 유동을 얻고 수축 효과와 이에 따른 제품 변형을 방지해야 합니다.

- 더 나은 충전과 보압을 위해 두꺼운 섹션 안으로 게이트하기

-

가급적이면 제품의 기능과 모양을 저해하지 않는 스폿에서 고분자 사출 주입점을 제품의 두꺼운 리전에 두십시오. 이에 따라 재료가 가장 두꺼운 영역에서 가장 얇은 영역으로 유동되며 유동과 보압 경로를 유지하는 데 도움을 받을 수 있습니다. 얇은 섹션 안으로 게이트하면 정체 현상 또는 싱크 마크와 보이드가 발생할 수 있습니다.

다음 애니메이션은 얇은 섹션을 통과하는 재료 유동을 제한할 때 재료 유동 문제가 어떻게 일어나는지를 보여주고 있습니다.

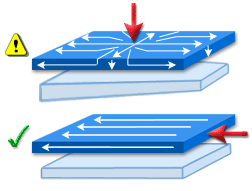

- 균등 유동을 위해 끝에서 길고 좁은 제품을 게이트하기

-

길고 좁은 제품을 중심으로 게이트하면 게이트 근처의 보압과 제품 전반에 걸친 가변 분자 또는 섬유 배향으로 인해 수축 효과가 일어나 제품이 변형됩니다. 한 끝에서 긴 제품을 게이트하면 길이 방향으로 균등한 분자 및 섬유 배향이 제공됩니다. 게이트가 있는 끝이 반대편 끝보다 더 보압되지만 수축 차이의 결과에 따른 변형이 일어나지 않습니다.

다음 그림에는 추천 사출 주입점이 나타나 있습니다.

- 하중 감당 영역에서 멀리 떨어뜨려 게이트 위치시키기

-

게이트에서 재료의 용융 압력이 높고 유속이 빠르면 영역에 응력이 쉽게 발생합니다. 이런 이유에서 하중 감당 영역에서 멀리 떨어뜨려 게이트를 위치시켜야 합니다.

- 게이트 자국 숨기기

-

게이트를 제거하면 시각적으로 수용 불가능할 수 있는 마크가 제품에 남게 됩니다. 게이트 자국이 숨겨지거나 쉽게 감춰지도록 게이트를 위치시키십시오.

- 올바로 탈기시켜 에어 트랩을 방지

-

사출 동안 캐비티에 있는 에어가 배출되어 에어 트랩이 방지되도록 게이트 위치를 두어야 합니다. 에어를 탈기하지 않으면 미성형, 성형 제품 상의 번 마크 또는 게이트 근처의 높은 충전 및 보압 압력이 발생합니다.

- 웰드 라인 위치가 올바르고 웰드 라인이 강하도록 게이트시키기

-

제품의 기능, 외부 하중 또는 모양을 저해하지 않는 적합한 위치에 웰드 라인과 해당 시에 멜드 라인이 형성되도록 게이트 위치를 두어야 합니다. 웰드 라인이 올바로 용융되도록 충전 단계 초기에서 또는 높은 압력 영역에서 웰드 라인이 형성되게 게이트를 두십시오.

- 여러 게이트를 사용하여 유동 길이를 줄임

-

유로가 제품, 거리 및 공정 조건과 관련한 유동 한계 내에 오도록 게이트를 추가시키십시오. 각 게이트마다 유량과 체적이 동일해야 합니다.