핫 러너를 사용하는 2 플레이트 금형의 수지는 스프루, 러너 및 게이트 전반에 걸쳐 용융된 상태로 유지되며 캐비티 안으로 들어갈 때만 고화가 시작됩니다.

핫 러너는 성형 제품이 작은 멀티 캐비티 금형에 이상적으로 적합합니다. 작은 제품이 여럿인 경우 특히 재료의 재연삭이 불가능하다면 기존 러너 시스템에서 많은 재료가 폐기될 수 있습니다. 핫 러너를 사용하는 2 플레이트 금형의 경우 캐비티의 재료가 고화되고 금형이 열린 경우에는 성형 제품 및 콜드 러너만이 취출됩니다. 금형이 다시 닫힐 때 러너의 용융된 고분자가 계속해서 캐비티를 다시 충전합니다. 금형 내의 러너는 핫 러너와 콜드 러너가 조합된 형태가 될 수 있습니다.

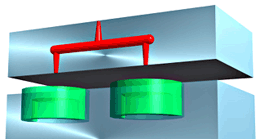

러너의 취출이 필요치 않기 때문에 핫 러너를 사용하는 2 플레이트 금형을 3 플레이트 금형의 대안으로 사용할 수 있습니다. 다음 다이어그램에서 보이는 쪽에 제품이 표시되지 않도록 캐비티 중심에 이 금형의 사출 주입점을 두었습니다. 따라서 러너가 분할면에 위치할 수 없습니다.

다량의 고품질 제품을 생산할 때는 핫 러너 시스템의 장점이 단점보다 우선됩니다. 종종 핫 러너와 콜드 러너를 조합 형태로 사용하여 최상의 결과를 얻을 수도 있습니다.

핫 러너의 장점

-

재료 폐기가 적고 재연삭이 없음

-

확실히 보이는 게이트 마크가 덜함

-

게이트 제거가 불필요할 수 있음

-

사이클 타임이 더 짧음

-

금형 충전과 고분자 유동을 보다 잘 제어할 수 있음

핫 러너의 단점

-

초기 설정 비용이 많음

-

재료 색상을 변경하기가 더욱 곤란함

-

특히 온도 제어 시스템의 고장 가능성이 높음

-

열에 민감한 재료인 경우 실용적이지 못함