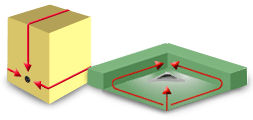

에어 트랩은 용융을 통해 2개 이상의 수렴 유동 선단 사이나 유동 선단과 캐비티 벽 사이의 에어 또는 가스 버블을 끌어들여 압축하는 곳에서 발생합니다. 전형적으로 제품 표면에 작은 구멍 또는 결점이 결과로 나타납니다. 극단적인 경우에는 압축으로 인해 플라스틱이 저하되거나 타버리는 레벨까지 온도가 증가합니다.

에어 트랩은 레이스트랙이나 정체 현상 효과 또는 불균등이나 비선형 충전 패턴의 결과로 발생하는 수렴 유동 선단으로 인해 종종 생기기도 합니다. 제품의 유로가 균형이 유지된 경우라도 유로 말단의 올바르지 않은 탈기로 인해 에어 트랩이 생길 수 있습니다.

Dual Domain 모델의 경우 에어 트랩 결과는 에어 트랩이 생길 가능성이 높은 얇은 연속된 선을 표시합니다. 3D 모델의 경우에는 에어 트랩이 생길 가능성이 높은 솔리드 색상 영역을 표시합니다.

결과 사용

에어 트랩 결과는 에어 트랩이 얼마나 심각하고 제품 어디서 생기는지 표시합니다. 시각적으로 완벽할 필요가 없는 표면에 생길 경우 에어 트랩이 허용 가능한 것일 수 있습니다.

충전 시간 결과는 에어 트랩 결과와 더불어 충전 거동을 확인하고 에어 트랩이 나타날 가능성을 평가하는 데 사용됩니다.

에어 트랩 플롯은 특정 위치에서의 에어 트랩 발생 확률을 판별하는 데 사용됩니다. 값이 높으면 에어 트랩의 발생 확률이 높은 것이고 반대로 값이 낮으면 확률이 낮은 것입니다.

에어 트랩 결과에서 제품의 다음과 같은 문제를 밝힐 수 있습니다.

- 에어 트랩의 에어가 가압 상태에서 발화되어 플라스틱을 연소시킬 때 생기는 번 마크.

- 제품 충전이 불완전하여 생기는 미성형. 에어 트랩이 탈기되지 않고 번 마크를 일으키기에 충분할 정도로 빠르게 압축되지 않으면 미성형이 발생하거나 플라스틱 제품에 에어 또는 가스 버블이 남을 수 있습니다.

- 에어 트랩에 의해 생기는 기타 표면 결점.

고려할 점들

다음 방법을 사용하여 에어 트랩을 방지할 수 있습니다.

- 플로우 리더 또는 디플렉터를 사용하십시오.

- 사출 속도를 증가시켜 수렴 유동 선단과 정체 현상으로 인한 에어 트랩을 제거하십시오.

- 사출 속도를 감소시켜 탈기 불량으로 인한 에어 트랩을 줄이고 번 마크를 방지하십시오.

- 제품 벽 두께 비를 감소시켜 레이스트랙을 줄이십시오.

- 쉽게 탈기되는 영역(예: 분할면)에 에어 트랩이 형성되도록 사출 주입점을 이동하십시오.