|

访问: |

功能区:

“CAM”选项卡

“3D 铣削”面板

“3D 铣削”面板

“径向”

“径向”

|

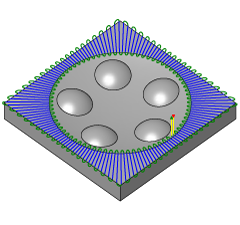

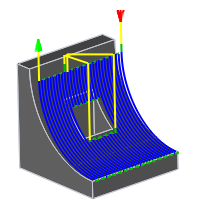

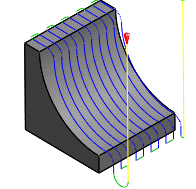

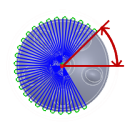

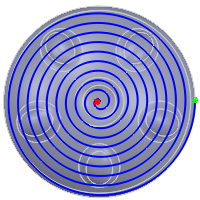

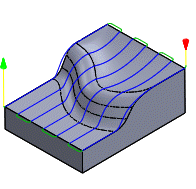

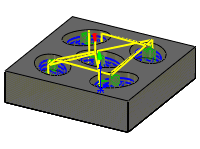

“径向精加工”策略可沿圆弧的半径创建加工路径,这类似于车轮的辐条,然后可以将其向下投影到曲面上。

加工路径受内半径和外半径的限制(内半径可以为零),并且也可能受起始角度和结束角度的限制。

加工路径可以在外半径和内半径之间按照双向样式从内到外或者从外到内进行连接;也可以自动对加工路径进行拆分以生成向下或向上铣削加工路径。

“刀具”选项卡设置

“刀具”选项卡设置

冷却液:

与刀具配合使用的冷却液的类型。

主轴速度:

主轴的旋转速度。

曲面速度:

以曲面上刀具的速度表示的主轴速度。

斜插主轴速度:

在执行斜插移动时主轴的旋转速度。

切削进给速率:

在切削移动中使用的进给量。

每齿进给量:

以每齿进给量表示的切削进给速率。

导入进给速率:

导入到切削移动中时使用的进给量。

导出进给速率:

从切削移动中导出时使用的进给量。

斜插进给速率:

向毛坯执行螺旋斜插时使用的进给量。

下刀进给速率:

向毛坯下刀时使用的进给量。

每转进给量:

以每转进给量表示的下刀进给率。

轴和夹头

在使用带夹头的刀具时,您可以根据加工策略在五种不同的轴和夹头模式之间选择一种模式。可以对刀具的轴和夹头执行碰撞处理,并且可以为它们提供不同的间隙。

- 禁用 - 忽略任何轴/夹头碰撞。

禁用

- 移开 - 刀具路径从工件移开,以便轴和/或夹头之间保持安全的距离。

移开

- 已修整 - 刀具路径中导致违背轴和/或夹头之间的安全距离的部分被修整掉。

已修整

- 检测刀具长度 - 刀具自动进一步延伸到夹头之外,以便轴和/或夹头与工件之间保持指定的安全距离。系统会显示一条消息,以指示记录了刀具延伸到夹头之外多远的距离。

检测刀具长度

- 碰撞失败 - 当违背安全距离时,刀具路径计算中止,并且记录一条错误消息。

使用轴

指定选定刀具的轴将在刀具路径计算中使用以避免碰撞。

轴间隙:

刀具的轴与零件之间始终保持该距离。

使用夹头

指定选定刀具的夹头将在刀具路径计算中使用以避免碰撞。

夹头间隙:

刀具的夹头与零件之间始终保持该距离。

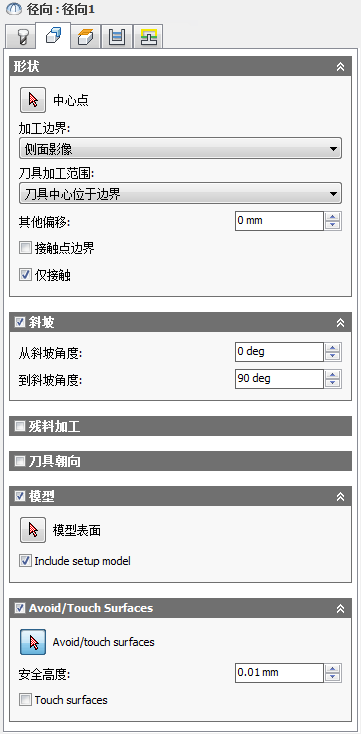

“形状”选项卡设置

“形状”选项卡设置

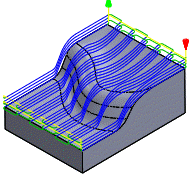

加工边界:

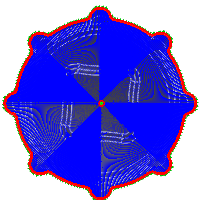

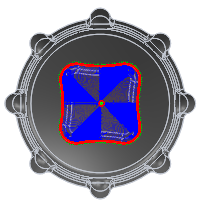

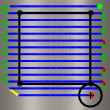

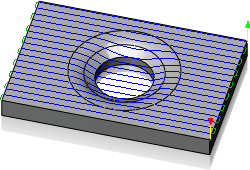

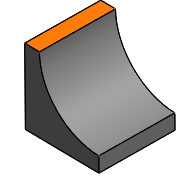

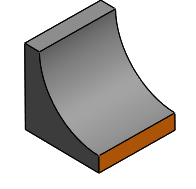

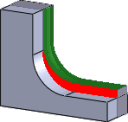

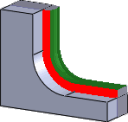

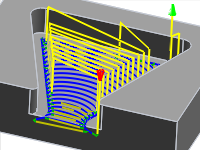

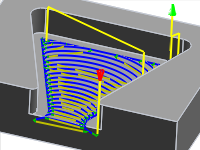

边界模式指定如何定义刀具路径边界。下图显示了使用 3D 径向刀具路径的情况。

示例 1

示例 2

边界模式:

- 无 - 刀具轨迹无限制加工所有毛坯。

- 边界盒 - 将刀具路径包含在从 WCS 查看时零件的最大范围定义的盒内。

-

边界盒

- 侧面影像 - 将刀具路径包含在从 WCS 查看时零件阴影定义的边界内。

侧面影像

- 选择 - 将刀具路径包含在选定边界指定的区域内。

选择

刀具加工范围:

使用刀具加工范围来控制刀具相对于选定边界的位置。

内部

整个刀具保持在边界之内。因此,可能不会加工该边界包含的整个曲面。

内部

居中

边界限制了刀具的中心。此设置可确保加工边界之内的整个曲面。但是,也可能加工边界之外的区域。

居中

外部

将在边界之内创建刀具路径,但刀具边缘可以移到边界的外部边上。

外部

若要偏移边界加工范围,请使用附加偏移参数。

附加偏移:

对选定边界和刀具加工范围应用附加偏移。

除非刀具加工范围为“内部”(在这种情况下,正值表示会将边界向内偏移),否则,正值表示会将边界向外偏移。

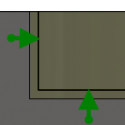

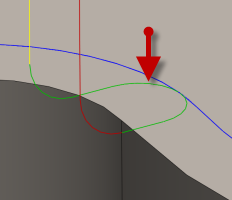

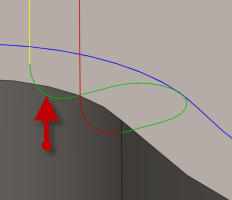

刀具中心位于边界之上时的负偏移

刀具中心位于边界之上时的无偏移

刀具中心位于边界之上时的正偏移

若要确保刀具的边缘与边界重叠,请选择“外部”刀具加工范围方法并指定一个较小的正值。

若要确保刀具的边缘完全避开边界,请选择“内部”刀具加工范围方法并指定一个较小的正值。

接触点边界

启用该选项时,指定边界限制刀具与零件的接触位置,而不是刀具中心位置。

禁用

启用

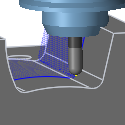

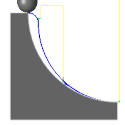

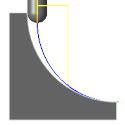

下图显示了使用球头立铣刀时在平行刀具路径方面存在的差别。

禁用

启用

仅接触

控制在刀具未与加工曲面接触的位置是否生成刀具路径。禁用该选项后,刀具路径将延伸到加工范围边界限制位置处,并跨过工件中的开口。

启用

禁用

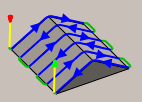

斜坡

基于指定角度的范围包含刀具路径。

0° - 90°

0° - 45°

45° - 90°

斜坡角度范围由“形状”选项卡上的“起始斜坡角度”和“结束斜坡角度”角度参数指定。角度的定义范围为 0°(水平)到 90°(垂直)。

仅会加工等于或大于“起始斜坡角度”和“结束斜坡角度”参数中的值的区域。

大多数 3D 精加工策略都支持斜坡角度范围。斜坡角度范围的用途之一是将选定刀具路径策略限制到它能达到最佳加工效果的角度。例如,“平行精加工”更适用于加工浅平面区域,而“轮廓精加工”更适用于加工陡峭面区域。

起始斜坡角度:

“起始斜坡角度”从 0°(水平)平面进行定义。仅会加工等于或大于该值的区域。

相对于 0° 平面的斜坡角度

结束斜坡角度:

“结束斜坡角度”从 0°(水平)平面进行定义。仅会加工等于或小于该值的区域。

相对于 90° 平面的斜坡角度

残料加工

将操作限制为仅去除先前的刀具或操作无法去除的材料。

残料加工开

残料加工关

残料源:

指定要从其计算残料加工的源。

- 从先前操作

- 从操作

- 从刀具

- 从文件

- 从实体

- 从设置毛坯

从设置毛坯

刀具直径:

指定残料刀具的直径。

转角半径:

指定残料刀具的转角半径。

锥度角:

指定残料刀具的锥度角。

肩部长度:

指定残料刀具的肩部长度。

文件:

指定残料文件。

调整:

选择残料调整,以便相应地忽略少量剩余材料或确保铣削少量剩余材料。

- 使用计算值

- 忽略剩余材料

- 加工剩余材料

调整偏移:

该参数用于指定要忽略或额外去除的毛坯量,具体取决于“残料调整”设置。使用“忽略剩余材料”设置时,该参数主要用于避免加工次要的残料。

刀具朝向

指定如何使用空间坐标轴朝向和原点选项组合确定刀具朝向。

“朝向”下拉菜单提供了以下选项来设置 X、Y 和 Z 空间坐标轴的轴朝向:

- 设置 WCS 朝向 - 使用当前设置的工件坐标系 (WCS) 来确定刀具朝向。

- 模型朝向 - 使用当前零件的坐标系 (WCS) 来确定刀具朝向。

- 选择 Z 轴/平面和 X 轴 - 选择一个面或边来定义 Z 轴,并选择另一个面或边来定义 X 轴。Z 轴和 X 轴可以翻转 180 度。

- 选择 Z 轴/平面和 Y 轴 - 选择一个面或边来定义 Z 轴,并选择另一个面或边来定义 Y 轴。Z 轴和 Y 轴可以翻转 180 度。

- 选择 X 轴和 Y 轴 - 选择一个面或边来定义 X 轴,并选择另一个面或边来定义 Y 轴。X 轴和 Y 轴可以翻转 180 度。

- 选择坐标系 - 从模型的 Inventor 用户坐标系 (UCS) 为此操作设置特定刀具朝向。这将使用现有坐标系的原点和朝向。如果您的模型不包含适用于您的操作的点和平面,则使用该选项。

“原点”下拉菜单提供了以下选项来定位空间坐标轴原点:

- 设置 WCS 原点 - 使用当前设置的毛坯坐标系 (WCS) 原点来确定刀具原点。

- 模型原点 - 使用当前零件的坐标系 (WCS) 原点来确定刀具原点。

- 选择的点 - 选择顶点或边来确定空间坐标轴原点。

- 毛坯盒点 - 在毛坯边界盒上选择一点来确定空间坐标轴原点。

- 模型盒点 - 在模型边界盒上选择一点作为空间坐标轴原点。

模型

启用该选项可覆盖设置中定义的模型形状(曲面/实体)。

包含设置模型

默认情况下处于启用状态,除了包含操作中选定的模型曲面外,还包含设置中选定的模型。如果禁用该复选框,那么将仅在操作中选定的曲面上生成刀具路径。

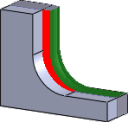

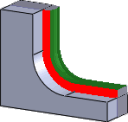

避开/接触曲面

指定要避开的曲面。启用该选项时,刀具路径将与选定曲面保持指定的距离。

禁用

启用

安全高度:

刀具将始终与选定曲面保持该距离。

接触曲面

与“避开曲面”设置的意义相反。启用该选项时,避开曲面是在避开其余曲面时在指定安全高度内必须接触的曲面。

接触曲面

“高度”选项卡设置

“高度”选项卡设置

安全高度

“安全高度”是刀具沿其路径快速移动到刀具路径起点的第一高度。

安全高度

- 退刀高度:相对于“退刀高度”的增量偏移。

- 顶部高度:相对于“顶部高度”的增量偏移。

- 底部高度:相对于“底部高度”的增量偏移。

- 模型顶部:相对于“模型顶部”的增量偏移。

- 模型底部:相对于“模型底部”的增量偏移。

- 毛坯顶部:相对于“毛坯顶部”的增量偏移。

- 毛坯底部:相对于“毛坯底部”的增量偏移。

- 选择:相对于在模型上选定的点(顶点)、边或面的增量偏移。

- 绝对原点:相对于在特定操作内在“设置”或“刀具朝向”中定义的“原点”的绝对偏移。

安全高度偏移:

“安全高度偏移”将会应用,并且与在上述下拉列表中选择的“安全高度”模式有关。

退刀高度

“退刀高度”模式用于设置在进入下一个切削加工路径之前刀具向上移动的高度。“退刀高度”模式应设置为高于“进给高度”和“顶部高度”。“退刀高度”模式与后续偏移一起使用来确立高度。

退刀高度

- 安全高度:相对于“安全高度”的增量偏移。

- 顶部高度:相对于“顶部高度”的增量偏移。

- 底部高度:相对于“底部高度”的增量偏移。

- 模型顶部:相对于“模型顶部”的增量偏移。

- 模型底部:相对于“模型底部”的增量偏移。

- 毛坯顶部:相对于“毛坯顶部”的增量偏移。

- 毛坯底部:相对于“毛坯底部”的增量偏移。

- 选择:相对于在模型上选定的点(顶点)、边或面的增量偏移。

- 绝对原点:相对于在特定操作内在“设置”或“刀具朝向”中定义的“原点”的绝对偏移。

退刀高度偏移:

“退刀高度偏移”将会应用,并且与在上述下拉列表中选择的“退刀高度”模式有关。

顶部高度

“顶部高度”模式用于设置描述切削顶部的高度。应在“底部”之上设置“顶部高度”模式。“顶部高度”模式与后续偏移一起使用来确立高度。

顶部高度

- 安全高度:相对于“安全高度”的增量偏移。

- 退刀高度:相对于“退刀高度”的增量偏移。

- 底部高度:相对于“底部高度”的增量偏移。

- 模型顶部:相对于“模型顶部”的增量偏移。

- 模型底部:相对于“模型底部”的增量偏移。

- 毛坯顶部:相对于“毛坯顶部”的增量偏移。

- 毛坯底部:相对于“毛坯底部”的增量偏移。

- 选择:相对于在模型上选定的点(顶点)、边或面的增量偏移。

- 绝对原点:相对于在特定操作内在“设置”或“刀具朝向”中定义的“原点”的绝对偏移。

顶部偏移:

“顶部偏移”将会应用,并且与在上述下拉列表中选择的“顶部高度”模式有关。

底部高度

“底部高度”模式可确定刀具下降到毛坯的最终加工高度/深度和最低深度。需要在“顶部”之下设置“底部高度”模式。“底部高度”模式与后续偏移一起使用来确立高度。

底部高度

- 安全高度:相对于“安全高度”的增量偏移。

- 退刀高度:相对于“退刀高度”的增量偏移。

- 顶部高度:相对于“顶部高度”的增量偏移。

- 模型顶部:相对于“模型顶部”的增量偏移。

- 模型底部:相对于“模型底部”的增量偏移。

- 毛坯顶部:相对于“毛坯顶部”的增量偏移。

- 毛坯底部:相对于“毛坯底部”的增量偏移。

- 选择:相对于在模型上选定的点(顶点)、边或面的增量偏移。

- 绝对原点:相对于在特定操作内在“设置”或“刀具朝向”中定义的“原点”的绝对偏移。

底部偏移:

“底部偏移”将会应用,并且与在上述下拉列表中选择的“底部高度”模式有关。

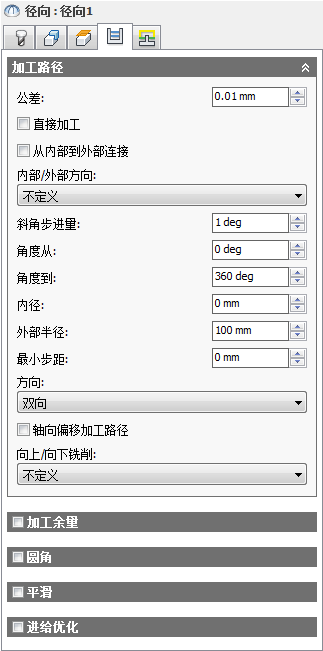

“加工路径”选项卡设置

“加工路径”选项卡设置

公差:

加工公差是用于刀具路径生成和形状三角测量的公差之和。必须将任何其他过滤公差加到此公差中来获得总公差。

宽松公差 0.100

紧密公差 0.001

使用直线 G1 和圆弧 G2 G3 命令来控制 CNC 机床的轮廓运动。为了满足这一要求,CAM 将生成近似的样条曲线和曲面刀具路径,通过对刀具路径进行线性化处理,创建多条较短的直线段来近似模拟所需的形状。刀具路径与所需形状匹配的精确程度很大程度上取决于所使用的直线数量。使用的直线越多,生成的刀具路径就越接近于样条曲线或曲面的标称形状。

数据匮乏

人们往往始终使用非常紧密的公差,但是,这样做需要付出代价,包括会延长刀具路径计算时间、生成较大的 G 代码文件以及直线位移非常短。前两个不算是问题,因为 Inventor HSM 计算速度非常之快,并且大部分现代化控制器都至少具有 1 MB 的 RAM。但是,如果直线位移较短并且进给速率较高的话,就可能导致出现称为数据匮乏的现象。

当无法保持同步的数据让控制器不堪重负时,就会出现数据匮乏。CNC 控制器每秒只能处理有限行数的代码(块)。在较陈旧的机床上每秒可处理 40 个块,而在像 Haas Automation 控制器这样新式的机床上每秒可处理 1,000 甚至更多个块。直线位移较短并且进给速率较高,会迫使处理速率超过控制器可处理的极限。当发生这种情况时,机床必须在每次位移之后暂停,等待控制器发出下一个伺服命令。

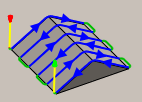

直接加工

通过为平行加工路径选择最佳的方向,避免沿陡峭面区域进行加工。

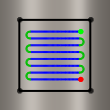

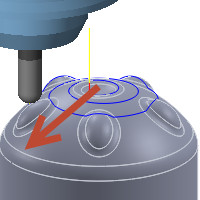

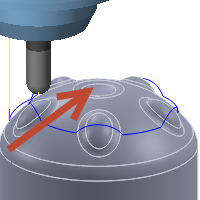

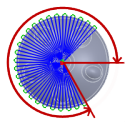

从内部到外部连接

启用该选项以指定是不按照特定的顺序在加工路径之间进行连接,还是应按照从内部加工路径到外部加工路径的方向进行连接。

内部/外部方向:

指定刀具路径是按照从内部到外部的方向移动,还是按照从外部到内部的方向移动。选择“不定义”选项可按距离最小化该次序。

从内部到外部

从外部到内部

斜角步进量:

径向加工路径之间的斜角步进量(以度为单位)。

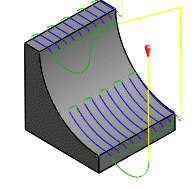

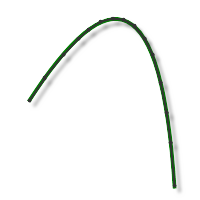

起始角度:

从 WCS 查看时从 X 轴测量的径向起始角度(以度为单位)。

起始角度

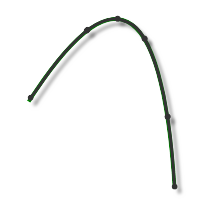

结束角度:

从 WCS 查看时从 X 轴测量的径向结束角度(以度为单位)。

结束角度

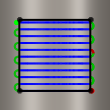

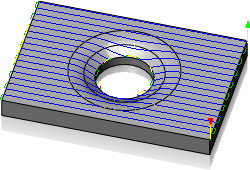

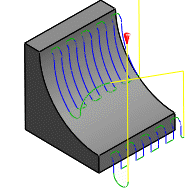

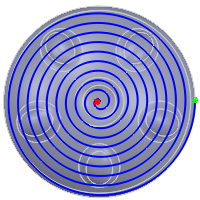

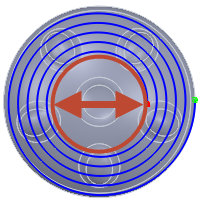

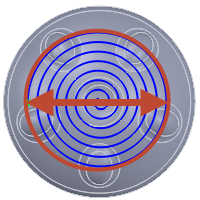

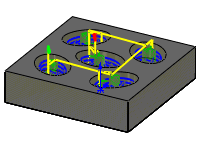

内半径:

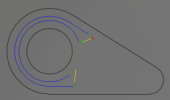

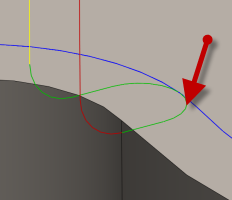

设置最小内半径。下图显示了使用 3D 环切刀具路径的情况。

无内半径

内半径

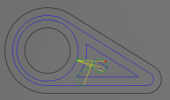

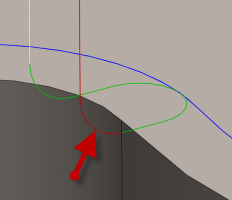

外半径:

设置最大外半径。下图显示了使用 3D 环切刀具路径的情况。

无外半径

外半径

最小步距:

指定最小步距。

“方向”

“方向”选项让您可以控制 Inventor HSM 是应尝试保持顺铣还是逆铣。

顺铣

双向

顺铣

选择“顺铣”以沿单一方向加工所有加工路径。使用此方法时,Inventor HSM 会尝试相对于选定边界使用顺铣。

逆铣

与“顺铣”设置相比,该选项将反转刀具路径的方向以生成逆铣刀具路径。

双向

在“双向”处于选中状态时,Inventor HSM 会忽略加工方向,并将加工路径与导致最短刀具路径的方向相关联。

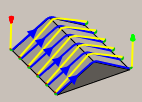

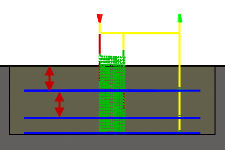

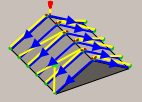

轴向偏移加工路径

启用该选项可执行多重深度切削。

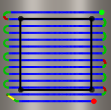

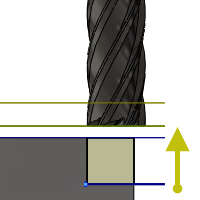

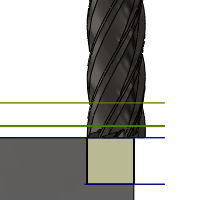

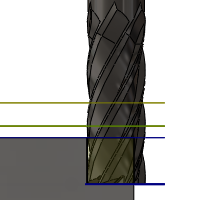

在许多 3D 精加工策略中,轴向偏移加工路径用于创建多个增量式 Z 偏移加工路径。在 2D 操作中,轴向偏移加工路径的工作方式与多个精加工下刀步距很相像,并且对于使用几个加工路径来消除固定量的毛坯非常有用。下图显示了使用 3D 平行的情况。

禁用

三个轴向偏移加工路径

最大下刀步距:

指定粗加工的 Z 层之间的最大下刀步距。

最大下刀步距 - 显示了未采用精加工下刀步距的情况

下刀步距的数量:

指定所需的下刀步距数量。

按深度排序

指定应按自上而下的顺序对加工路径进行排序。

禁用

已启用

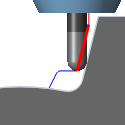

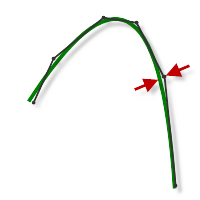

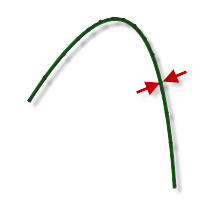

向上/向下铣削:

使用该选项可将每个加工路径分为若干段,以便仅使用向下或向上移动来加工每个部分。当使用仅限于特定切削方向的镶齿滚刀时,该选项很有用。

不定义

向下铣削

加工余量

正值

正加工余量 - 经过一次操作后剩余的要通过后续粗加工或精加工操作移除的毛坯量。对于粗加工操作,默认情况下将剩余少量的材料。

无

无加工余量 - 移除选定形状以外的所有多余材料。

负值

负加工余量 - 越过零件曲面或边界移除材料。该方法通常在电极加工中使用,以为火花隙留出空间或者满足零件的公差要求。

径向(壁)加工余量

“径向加工余量”参数用于控制要在径向(垂直于刀具轴)方向(即刀具的侧面)上剩余的材料量。

径向加工余量

径向和轴向加工余量

指定正径向加工余量会使材料留在零件的垂直壁和陡峭面区域上。

对于不完全垂直的曲面,Inventor HSM 会在轴向(底面)和径向加工余量值之间插值,因此在这些曲面的径向方向上剩余的毛坯量可能不同于指定的值,具体取决于曲面坡度和轴向加工余量值。

更改径向加工余量会自动将轴向加工余量设置为相同量,除非您手动输入轴向加工余量。

对于精加工操作,默认值为 0 毫米/0 英寸,即,没有材料剩余。

对于粗加工操作,默认值为剩余少量的材料,然后可以通过一次或多次精加工操作移除这些材料。

负加工余量

当使用负加工余量时,加工操作会从毛坯中移除比模型形状多的材料。该方法可用于加工具有火花隙的电极,其中火花隙的大小等于负加工余量。

径向和轴向加工余量均可以为负数。但是,负径向加工余量必须小于刀具半径。

当使用负径向加工余量大于转角半径的球头刀具或半径刀具时,负轴向加工余量必须小于或等于转角半径。

轴向(底面)加工余量

“轴向加工余量”参数用于控制要在轴向(沿 Z 轴)方向(即刀具的末端)上剩余的材料量。

轴向加工余量

径向和轴向加工余量

指定正轴向加工余量会使材料留在零件的浅平面区域上。

对于不完全水平的曲面,Inventor HSM 会在轴向和径向(壁)加工余量值之间插值,因此在这些曲面的轴向方向上剩余的毛坯量可能不同于指定的值,具体取决于曲面坡度和径向加工余量值。

更改径向加工余量会自动将轴向加工余量设置为相同量,除非您手动输入轴向加工余量。

对于精加工操作,默认值为 0 毫米/0 英寸,即,没有材料剩余。

对于粗加工操作,默认值为剩余少量的材料,然后可以通过一次或多次精加工操作移除这些材料。

负加工余量

当使用负加工余量时,加工操作会从毛坯中移除比模型形状多的材料。该方法可用于加工具有火花隙的电极,其中火花隙的大小等于负加工余量。

径向和轴向加工余量均可以为负数。但是,当使用负径向加工余量大于转角半径的球头刀具或半径刀具时,负轴向加工余量必须小于或等于转角半径。

圆角

启用该选项以输入圆角半径。

圆角半径:

指定圆角半径。

平滑

通过移除多余的点并在指定的过滤公差内拟合圆弧(如有可能),使刀具路径变平滑。

平滑关闭

平滑开启

可以使用平滑来减小代码大小,而且不影响精确性。平滑功能的工作原理是将共线的线替换为一条线和相切圆弧以替换曲面区域中的多条线。

平滑会产生巨大的影响。G 代码文件的大小可能会减小多达 50% 或更多。机床将可以更快速、更顺畅地运行,并且会改善曲面精加工。代码减少量取决于刀具路径适合于平滑的程度。主要位于主平面(XY、XZ、YZ)中的刀具路径(如平行路径)会过滤得很好。而未存在于主平面中的刀具路径(如 3D 环绕等距),减少的代码量则相对少些。

平滑公差:

指定平滑过滤公差。

当公差(生成原始线性化路径时使用的精度)等于或大于平滑(直线圆弧拟合)公差时,平滑效果最佳。

进给优化

指定应在转角处减少进给量。

最大方向变化:

指定在减小进给速率之前所允许的最大角度变化。

减小的进给半径:

指定在减少进给量之前所允许的最小半径。

减小的进给距离:

指定在转角之前要减少进给量的距离。

减小的进给速率:

指定要在转角处使用的减小的进给速率。

仅内部转角

仅减小内部转角的进给速率。

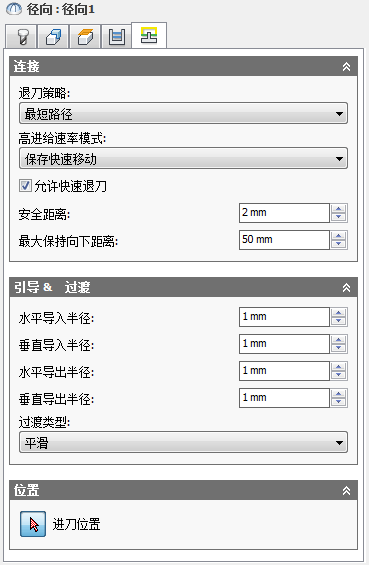

“连接”选项卡设置

“连接”选项卡设置

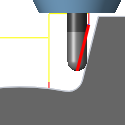

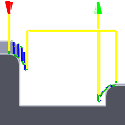

退刀策略:

控制刀具如何在切削路径之间移动。下面显示了使用“流线”策略的图。

- 完整退刀 - 在将刀具移至下一个加工路径起点上方之前,将刀具完全退回到加工路径终点处的退刀高度位置处。

- 最小退刀量 - 径直向上移至刀具切削工件时的最低高度,然后再移动任何指定的安全距离。

- 最短路径 - 在路径之间沿直线将刀具移动尽可能最短的距离。

警告: 在不支持线性化快速移动(其中 G0 移动为直线,与之相对的是以最大速度驱动所有轴的 G0 移动,有时称为“狗腿式”移动)的机床上,不应使用“最短路径”选项。如果未遵循此规则,那么会导致软件无法正确模拟机床运动,并且还可能导致刀具崩溃。对于不支持线性化快速移动的 CNC 机床,可以修改后处理器,以将所有 G0 移动转换为高速 G1 移动。有关如何根据描述修改后处理器的详细信息或说明,请联系技术支持。

高进给速率模式:

指定何时快速移动应输出为真快速移动 (G0),何时应输出为高进给速率移动 (G1)。

- 保存快速移动 - 将保存所有快速移动。

- 保存轴向和径向快速移动 - 仅水平(径向)或垂直(轴向)移动的快速移动输出为真快速移动。

- 保存轴向快速移动 - 仅保存垂直移动的快速移动。

- 保存径向快速移动 - 仅保存水平移动的快速移动。

- 保存单轴快速移动 - 仅保存在单轴(X、Y 或 Z)方向上移动的快速移动。

- 总是使用高进给量 - 将快速移动输出为(高进给移动)G01 移动,而非快速移动 (G0)

设置该参数的目的通常是为了避免在执行“狗腿式”快速移动的机床上进行快速移动时发生碰撞。

高进给速率:

用于将快速移动输出为 G1 而非 G0 的进给速率。

允许快速退刀

启用该选项后,将以快速移动 (G0) 的方式退刀。禁用该选项会强制以导出进给速率退刀。

安全距离:

在退刀移动过程中刀具与零件曲面之间的最小距离。该距离是在应用加工余量之后测量的,因此,如果使用了负加工余量,应特别注意,要确保安全距离足够大以防止发生任何碰撞。

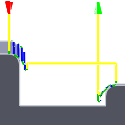

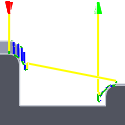

最大保持向下距离:

指定保持向下移动所允许的最大距离。

1 英寸最大保持向下距离

2 英寸最大保持向下距离

水平导入半径:

指定水平导入移动的半径。

水平导入半径

垂直导入半径:

当刀具从进刀移动转到刀具路径本身时垂直弧平滑的半径。

垂直导入半径

水平导出半径:

指定水平导出移动的半径。

水平导出半径

垂直导出半径:

指定垂直导出的半径。

垂直导出半径

过渡类型:

指定在加工路径之间进行连接的类型。

- 无接触 - 侧步进在同一 Z 层上彼此不相连,但与退刀移动相连。

- 直线 - 使用直线进行更简单的直接连接。

- 最短路径 - 加工区域之间可能最短的路径,通常是沿直线移动。

- 平滑 - 通过在适当位置使用真圆弧,使用平滑切线移动。

进刀位置

用于选择进刀位置的选择按钮。