缩痕和缩孔均是材料在较厚部位的补偿不足造成的局部收缩所引起的。

缩痕

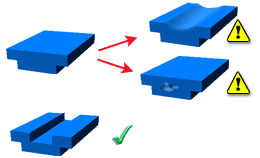

缩痕在成型零件的表面显示为凹陷。这些凹陷通常非常小;不过,它们通常看起来很明显,因为其会朝零件的不同方向反光。缩痕的可见性是零件的颜色和表面纹理的共同作用的结果,因此深度仅仅是其中的一个标准。尽管缩痕并不影响零件强度或功能,但还是将其视为严重的质量缺陷。

缩孔

缩孔是封闭于零件内部的孔。其可以单个出现,也可以成组地以小孔形式出现。缩孔会对零件的结构性能造成严重影响。

原因

缩痕主要由冷却期间的热收缩造成。外部材料冷却并固化后,型芯材料才开始冷却。型芯材料的收缩将主壁表面拉向内侧,产生缩痕。如果表层足够刚硬,则表层的变形就会被型芯中缩孔的形成所取代。

-

本地化的几何特征。缩痕通常出现在含有较厚区域的成型物中,或出现在与加强筋、定位柱或内圆角相对的位置。

-

体积收缩率高。

-

材料补偿不足。浇口冻结过早或保压压力过低可能会使型腔无法正常保压。

-

保压或冷却时间短。

-

熔体和/或模具温度高。

如果零件的外表层足够坚硬,便可以抵抗收缩力从而避免表面凹陷。相反,材料型芯会收缩,在零件内部产生缩孔。

解决办法

-

优化保压曲线。由于缩痕产生于保压期间,因此减少或消除缩痕的最有效方式是正确控制保压压力。要确定保压对缩痕的影响,请使用模拟软件包,如 Autodesk Simulation Moldflow Insight。

-

更改零件几何。更改零件设计,将较厚部位减至最少,并减少任何与主表面相交的特征的厚度。

-

减小体积收缩率。

-

将浇口重新定位至问题区域。这样可以使这些部位在浇口和问题区域之间的较薄部位冻结之前进行保压。

-

优化流道系统设计。限流流道系统设计会导致浇口过早冻结。

-

使用另一种材料。

解决注射成型过程中的一个问题后,常常可能又会带来其他问题。因此,选择每种方法都需要考虑模具设计规范的所有相关方面。