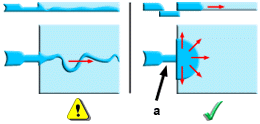

当聚合物熔体高速推进通过限流区域(例如,喷嘴、流道或浇口)或推入到开放的较厚区域并且未与模壁形成接触时,会出现喷射问题。

在喷射过程中,弯曲的蛇形喷射流会致使熔体折叠之间形成接触点,生成小的“接缝”。“”

喷射

喷射会导致零件有缺点、表面瑕疵和各种内部缺陷。

原因

-

螺杆速度过大。

-

浇口位置不佳。熔体与模具的接触不严密会导致发生喷射。

-

热流道系统设计不当。

解决办法

-

优化浇口设计和位置。通过重新定位浇口将熔体对准金属表面,或使用重叠或潜入式浇口。

使用护耳浇口或扇形浇口,通过逐渐扩散的流动区域来降低熔体流速。这样可减小熔体剪切应力并降低剪切速率。

叠加浇口以使喷射降至最小

.a 叠加浇口。

-

优化螺杆速度曲线。使用优化的螺杆速度曲线,以使熔体通过浇口时最初具有较低的熔体前沿速度,而该速度会在完成分散之后提高。

解决注射成型过程中的一个问题后,常常可能又会带来其他问题。因此,选择每种方法都需要考虑模具设计规范的所有相关方面。

注: 只有使用已获许可的 Autodesk Simulation Moldflow Adviser 或 Autodesk Simulation Moldflow Insight 产品方可执行上述设计更改。