浇口可具有多种不同配置,但是根据去浇口方式的不同将其大致分为两类:手工修剪和自动修剪。手工修剪的浇口需要操作员在二次加工时将零件从流道分离。

- 开模时,浇口太大无法从零件剪切下来。

- 一些剪切敏感材料(例如 PVC)无法经受自动修剪浇口设计所固有的高剪切速率。

- 在穿过较宽前沿时,为保证流动分布的同时性以实现纤维或分子的特定取向,通常不采用自动浇口修剪。

- 直接或主流道浇口

- 圆盘形或隔膜浇口

- 侧缘或标准浇口

- 扇形浇口

- 薄膜或飞边浇口

- 重叠式浇口

- 环形浇口

- 轮辐浇口

- 护耳浇口

- 直接或主流道浇口

-

直接浇口通常用于单型腔模具,其中主流道以最小压力降快速将材料直接注入型腔,如下图所示。

使用该类浇口的缺点是修剪掉主流道后,零件表面会留下浇口痕迹。冻结受控于零件厚度而非浇口厚度。通常,主流道浇口附近的零件收缩率较低,而主流道浇口中的零件收缩率则较高。因此导致浇口附近产生高拉伸应力。

尺寸:

主流道始端直径由注塑机喷嘴控制。在此,主流道入口直径必须比喷嘴出口截面直径大 1mm 左右。标准主流道的锥度为 0.5 度到 1.5 度(拔模角 1.0 度到 3 度),常用尺寸的锥角约为 1.2 度(拔模角为每英尺 1/2 英寸)。因此,主流道的入口直径和长度共同控制与零件相接处的主流道直径。通常,该主流道直径最好大于零件壁厚的两倍,从而控制成型周期时间。

如果锥角减小(最小值为 1 度),则顶出时会有无法从浇口套分离主流道的风险。而锥度增大又会浪费材料并延长冷却时间。

机器的非标准主流道锥度加工耗费更大,而且不会带来任何好处。

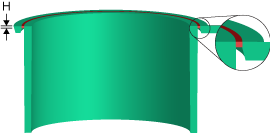

- 圆盘形或隔膜浇口

-

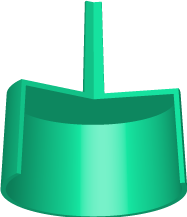

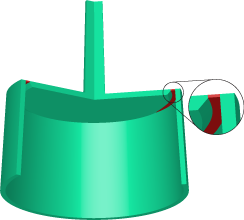

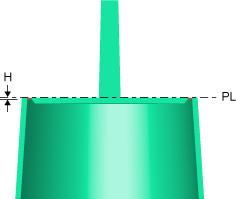

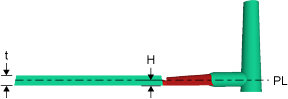

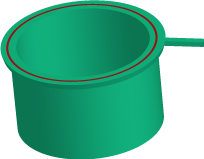

圆盘形浇口通常用于浇注具有开放内径的圆柱形或圆形零件。当同心是个非常重要的尺寸要求且不希望产生熔接线时,此类浇口非常有用。通常,从零件修剪这些浇口难度较大且价格昂贵。

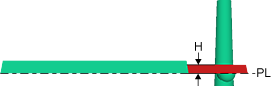

如下图所示,圆盘形浇口在零件内侧边缘有一薄面,这有助于去除浇口。由于圆盘形浇口是从同心主流道或热竖直流道浇注的,所以很容易保持该浇口各部分的均匀流动。

尺寸:

典型浇口厚度 (H) 为 0.2 到 1.3 mm。

- 侧缘或标准浇口

-

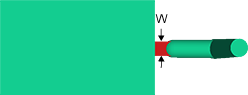

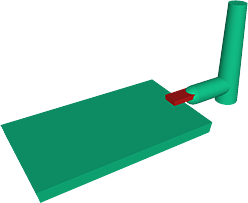

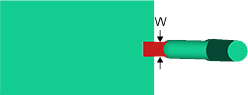

侧缘浇口位于模具分模线上,如下图所示。浇口横截面为矩形,可以实现零件和流道之间宽度和/或厚度的锥形化。

尺寸:

典型浇口厚度 (H) 是零件厚度的 25% 到 75%,而宽度通常是厚度的 2 到 10 倍。浇口面应较短,长度通常为 0.5 到 1.0 mm。零件越大,浇口面长度可以越长。

- 扇形浇口

-

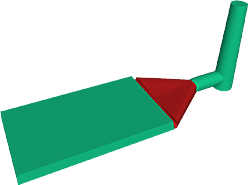

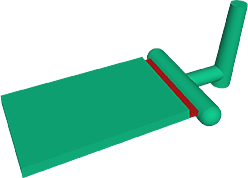

扇形浇口是厚度可变的宽边浇口,允许通过宽大的入口来快速填充大零件或模具易碎部位。扇形浇口用于为宽零件创建均匀的流动前沿,其中翘曲和尺寸稳定是需要考虑的两个主要方面。

如下图所示,为确保以下事项,扇形浇口的宽度和厚度都应逐渐变小:

- 整个宽度范围内流动前沿的速度一致

- 流动充满整个宽度范围

- 整个宽度范围内压力相同

尺寸:

设计优良的扇形浇口其浇口面较窄,通常为 2.0 mm 或更小。此浇口面将非常薄,通常在 1 mm 以下。浇口宽度通常为 25 mm,与零件宽度相同。

浇口主体中心薄而边缘厚,以将流动推向外边缘。

- 薄膜或飞边浇口

-

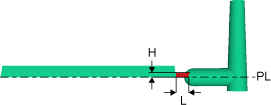

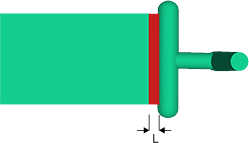

薄膜浇口由一个直流道和一个横穿型腔整个宽度或型腔一部分的浇口面组成,如下图所示。

其目的与扇形浇口目的一样,但更难实现。浇口薄面具有造成迟滞的区域,并且对面的厚度、流道直径和流动速率非常敏感。

尺寸:

典型浇口尺寸很小,厚度大约为 0.2 到 1.0 mm (H)。面区域(浇口长度 (L))也必须保持较小,通常在 1 mm 以下。

- 重叠式浇口

-

重叠式浇口与侧缘浇口相似,只是浇口的一部分重叠在零件上,如下图所示。

尺寸:

典型浇口厚度 (H) 是零件厚度的 25% 到 75%,而宽度通常是厚度的 2 到 10 倍。浇口面应较短,长度通常为 0.5 到 1.0 mm。零件越大,浇口面长度可以越长。

- 环形浇口

-

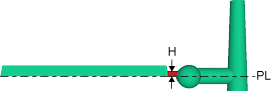

使用环形浇口时,材料会先绕型芯自由流动,然后再像均匀管状成形物一样向下流动以填充模具,如下图所示。

注: 实际操作时很难达到此效果,因为浇口依赖薄浇口面中的迟滞来达到平衡填充。均匀填充易受浇口面、零件周围的流道和注射时间影响。

注: 实际操作时很难达到此效果,因为浇口依赖薄浇口面中的迟滞来达到平衡填充。均匀填充易受浇口面、零件周围的流道和注射时间影响。尺寸:

典型浇口厚度 (H) 为 0.2 到 1.5 mm。

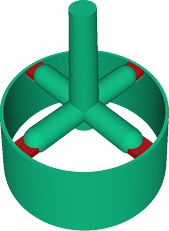

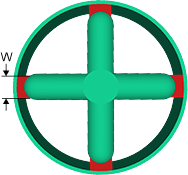

- 轮辐浇口

-

轮辐浇口又可称作四点浇口或十字浇口,如下图所示。这种浇口用于管状零件,可轻松去除浇口并节省材料。缺点是可能出现熔接线和难以形成完美的圆形。

尺寸

浇口横截面可像侧缘浇口一样为矩形并具有类似的公称尺寸,或者横截面也可为圆形并像圆锥形浇口一样进行配置。

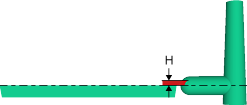

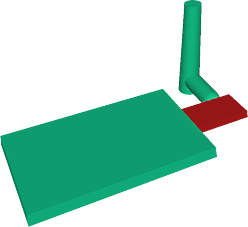

- 护耳浇口

-

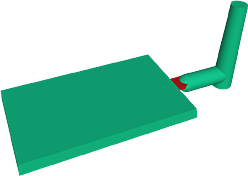

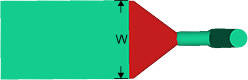

护耳浇口通常用于要求低剪切应力的零件,例如光学零件。浇口周围产生的高剪切应力被限制在辅助护耳内,成型后将修剪掉该护耳。护耳浇口(如下图所示)广泛应用于成型 PC、丙烯酸、SAN 和 ABS 等材料类型。

尺寸:

护耳浇口的最小宽度 (W) 通常为 5 mm。护耳浇口的最小厚度 (H) 通常为型腔深度的 75%。