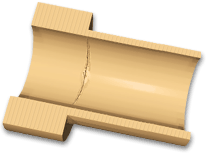

脆性成型零件具有断裂或开裂倾向。

脆性是分子链长度较短(即分子量较低)所引起的。因此,零件的物理完整性大幅度地小于设计规格。

原因

-

材料降解。注射速度过快、停留时间过长或熔体温度过高会导致材料降解。螺杆或流道系统设计不当也会导致材料降解。

-

熔接线缺陷。

-

结晶度不佳。

-

高残余应力。

-

不相容材料掺合。

-

回收过多。

-

烘干条件不当。过度烘干或可分离塑料中的挥发物,使其对工艺更敏感,或可通过减少分子量而使材料降解。

解决办法

-

成型前先设好适当的烘干条件。材料供应商可为特定材料提供最佳烘干条件。

-

减少回收材料。与材料供应商联系,获取推荐使用的回收等级。

-

使用另一种材料。

-

优化流道系统设计。限流主流道、流道、浇口乃至零件设计都会产生多余剪切热,使已经过热的材料问题加重,导致材料降解。

-

修改螺杆设计。与材料/机器供应商联系,获取正确的螺杆设计信息,避免可导致材料降解的熔体混合不当或过热的发生。

-

选择具有较小注射行程的机器。将停留时间减至最少可减少材料降解。

-

减少残余应力。

-

加固熔接线。在限制范围内提高熔体温度,不要使材料过热。

解决注射成型过程中的一个问题后,常常可能又会带来其他问题。因此,选择每种方法都需要考虑模具设计规范的所有相关方面。

注: 只有使用已获许可的 Autodesk Simulation Moldflow Adviser 或 Autodesk Simulation Moldflow Insight 产品方可执行上述更改。