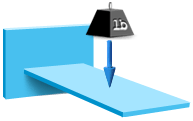

在应力分析或翘曲分析期间,对零件施加载荷或力并测量产生的变形。

有多种不同的载荷类型可以应用,具体取决于要模拟的成型状况。

载荷类型

下表列出了可以应用于零件的载荷的类型。载荷单位必须与所用模型单位保持一致。

| 载荷类型 | 公制 | 英制 |

|---|---|---|

| 力(点) | N | lbf |

| 力矩 | N.mm | lbf.in |

| 位移 | mm | 英寸 |

| 压力 | MPa | psi |

| 表面 | MPa | psi |

| 边载荷 | N/mm | lbf/in |

| 热载荷 | °C | °F |

| 体载荷 | N/cm3 | 英寸 |

载荷增加方法

在大变形分析中,无论是由于成型工艺原因在内部对零件应用总载荷(在翘曲分析中),或者在外部对零件应用总载荷(在应力分析中),都是按一系列步骤来应用的。大变形分析的这种载荷逐步应用特性使得零件硬度随载荷增加而改变,这是一种非线性的应力-应变行为,确定零件在全载荷条件下的变形时可以预测和考虑这种行为。

逐步应用载荷有两种方法:

- 载荷控制

- 以载荷因子增量的形式应用载荷,即,指定的部分总载荷。

- 位移控制

- 以位移增量的形式指定载荷,即,零件上特定节点的指定变形到应用 100% 载荷时的最终变形值。

以下载荷增加方法设置可用:

- 自动载荷控制

- 指定第一载荷因子增量的大小(默认值为总载荷的十分之二),然后使求解器自动为后续步确定合适的大小。建议在大多数情况下使用这种载荷增加方法。

- 手工载荷控制

- 指定要应用于零件的前几个或全部载荷因子增量。

- 自动位移控制

- 指定要应用于求解器自动选择的控制节点的初始位移增量,然后使求解器自动为后续步确定合适的位移增量。

- 手工位移控制

- 指定要应用于零件的前几个或全部位移增量。

- 弧长载荷控制

- 使用此方法时,根据每个增量内的弧长约束自动调整载荷增量和位移增量。此方法最适合于复杂的后挫曲路径。

注: 如果已运行挫曲分析并且已确定零件在 6% 载荷下的挫曲,则确保初始载荷因子增量小于 6% 以确保求解器不会““跳””过非线性。另一方面,如果挫曲分析指出在 60% 载荷下开始挫曲,则合理的做法是在分析的开始阶段使用更大的段,然后让程序在载荷达到 50% 左右时自动选择段大小。由于这些原因,最好是在进行任何大变形分析之前进行一次挫曲分析。

注: 无论选择哪种载荷增加方法,求解器都将使载荷一直增大,直到达到“最大载荷因子”值为止。如果在某个给定段时出现收敛问题,求解器可能会选择应用其他段大小或切换到其他载荷增加方法。