流道的形状和直径是设计成功的重要因素。

流道的形状会影响保持熔融状态材料的体积,并且流道的直径会影响流道内熔体的温度继而影响产品的质量和材料浪费情况。

形状的影响

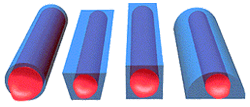

流道的横截面形状可影响聚合物在流道系统中的流动情况。当热熔体遇到流道的冷金属时,熔体就会在流道表面冻结并形成一层表皮层。聚合物被注射到模具中时,流道中心仍保持熔化状态。下图显示了不同形状流道的熔化中心。

圆形横截面可提供最大比例的熔化状态聚合物。从模具中移除横截面为曲面或呈角度的流道所需的力比移除矩形或方形流道所需的力小。

虽然对于材料流动和顶出而言,圆形流道是最佳选择,但它们同时也是最昂贵的。部分原因在于需要将流道切割为两块板,而要将流道切割为完全相同的两半是非常难的。

可使用梯形横截面作为折衷方案。梯形流道通常可提供令人满意的流动和顶出特性,同时生产成本又比圆形流道低廉。

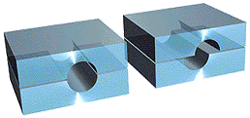

如果还是决定使用圆形流道,则对齐圆形流道的两半时需格外小心,避免因有效流动横截面的减小而增大注射压力。在下图中,左图的流道对齐准确,但右图的流道熔化中心缩小,将会限制流动.

直径的影响

小流道直径可导致流道内产生剪切热,所以流道内的塑料温度便会比料筒内温度高。较高的熔体温度将减小残余应力程度和零件翘曲倾向,但料筒温度较高则会导致材料降解。

为最大限度减少材料浪费并降低所需的料筒温度,可设计小横截面面积的流道。

注: 流道的直径应逐渐变化。应避免流道直径和浇口直径之间,或浇口直径和零件表面厚度之间存在大的尺寸差异。在这些交叉点处对厚度进行大的更改可能会导致如下成型问题:

- 流阻急剧变化

- 流动不稳定

- 注射压力增大