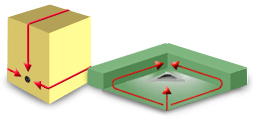

熔体在两个或多个合流流动前沿之间,或在流动前沿与型腔壁之间形成漩涡并挤压出气泡时,便会生成气穴。通常的结果是在零件表面形成小孔或瑕疵。在极端情况下,这种挤压将使温度升高到引起塑料降解或燃烧的水平。

气穴通常是由于跑道效应/迟滞效应或非均匀/非线性填充模式而产生的合流流动前沿导致的。即使零件具有平衡的流动路径,在流动路径终端也会由于排气不足而产生气穴。

对于中性面或双层面模型,气穴结果会在所有可能产生气穴的位置显示连续的细线。对于在 Autodesk Simulation Moldflow Insight 中生成的 3D 模型,会显示一个表示气穴产生几率的等值线图。在 Autodesk Simulation Moldflow Adviser 中生成的 3D 模型将在有可能产生气穴的位置显示有色补片。

使用此结果

气穴结果显示气穴的严重程度以及气穴可能在零件的哪些位置产生。如果气穴出现在无需达到完美视觉效果的表面上,则气穴是可接受的。

填充时间结果与气穴结果一起用于确认填充行为以及评估产生气穴的可能性。

气穴图用于确定在特定位置产生气穴的几率。较高值表示产生气穴的几率较高,较低值表示产生气穴的几率较低。

气穴结果可反映零件中存在以下问题:

- 气穴中的气体导致的烧焦,这些气体在压力足够大时会点燃并灼烧塑料。

- 零件填充不完整导致的短射;如果气穴没有排气,并且挤压速度不够快而未产生烧焦,则可能导致短射,或在塑料零件中留下气泡或空隙。

- 由气穴引起的其他表面瑕疵。

检查事项

可以使用以下方法避免产生气穴:

- 使用导流道或阻流道。

- 提高注射速度来消除由合流流动前沿和迟滞产生的气穴。

- 降低注射速度来减少由排气不畅产生的气穴,并防止出现烧焦。

- 降低零件壁厚比可减少竞流。

- 移动注射位置以便在易于排气的区域(例如分型面)形成气穴。

注: 只有使用已获许可的 Autodesk Simulation Moldflow Adviser 或 Autodesk Simulation Moldflow Insight 产品方可执行上述更改。