當熔膠流沿特定流徑逐漸減速或停止時,會發生遲滯,遲滯會導致非對稱和不可預料的流動陣列。

遲滯

進入母模仁的熔膠在充填較薄部分與較厚部分時,通常會先充填較厚部分,因為此路線的流動阻力較小。這樣會使較薄部分中的熔膠停止或明顯減速。由於曲面外觀變化、保壓不良、高應力與塑膠分子的非均勻配向,遲滯會降低零件品質。如果遲滯可使流動波前完全凝固,母模仁的一部分可能會保持未充填狀態,進而導致發生短射。

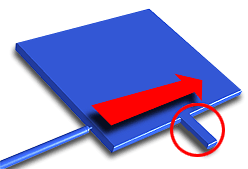

熔膠的冷卻速度會更快,因為它會開始減速而使黏度增加。而較高的黏度又將抑制向更遠處的流動,進而導致更快速的冷卻,因此問題會不斷發展。在壁厚有顯著變化的肋以及零件的較薄部分中,也會出現遲滯。在下圖中,以紅色圈出的肋會產生較高的流動阻力,這是因為它比零件其餘部分薄得多。

應對措施

以下動畫展示了如何利用不同射出位置來避免零件中出現遲滯。當沒有可用的替代路線時,肋中的流將會繼續而不會遲滯,如第二個範例所示。

檢視充填時間與溫度結果可以協助說明發生遲滯的原因。充填時間圖將透過一些間距較窄的充填時間輪廓線來顯示遲滯,而溫度圖將透過低溫與較大的溫度梯度來顯示遲滯。

也可以執行下列步驟來減少遲滯的發生:

-

將聚合物射出位置從遲滯區域移走,以使大部分母模仁在熔膠到達較薄區域之前就可充填。沒有替代流徑將使聚合物的遲滯時間更少。

-

將聚合物射出位置移至將會在發生遲滯處施加更大壓力的位置。將細肋/螺柱做為最後充填的位置很有用,這樣一來,所有射出壓力都會施加在此位置。

-

在發生遲滯的地方增加壁厚,以減少流動阻力。

-

使用黏性較低的材料 (即熔膠流動指數較高的材料)。

-

更快速地射出以減少可能的遲滯時間。

-

提高熔膠溫度,以使它更順利地流入較薄區域。