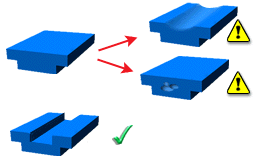

縮痕與縮孔都是由於較厚區域上的材料在沒有充分補償的情況下出現局部收縮所致。

縮痕

縮痕在成型零件表面上表現為凹陷。這些凹陷通常都很小;但是又很明顯,因為它們會在零件的不同方向反射光。能否看見縮痕由零件的顏色以及它的表面材質決定,因此深度只是一項標準。雖然縮痕不會影響零件強度或功能,但是已被視為嚴重的品質瑕疵。

縮孔

縮孔是封閉在零件內的孔。縮孔可以是一個孔或一組較小的孔。縮孔會對零件的結構效能產生嚴重影響。

原因

縮痕主要因冷卻期間的熱收縮 (緊縮) 所致。當外部材料冷卻並凝固之後,公模仁材料便會開始冷卻。它的收縮會將主模壁表面向內拉,進而造成縮痕。如果表層夠硬,表層不會出現變形,但公模仁中會形成縮孔。

-

局部幾何特徵。縮痕通常出現在具有較厚部分的成型品中,或者在肋、螺柱或內部圓角的對面。

-

高體積收縮。

-

材料補償不足。較早的澆口凝結或低保壓壓力無法適當地保壓母模仁。

-

保壓或冷卻時間較短。

-

高熔膠與/或模具溫度。

當零件外部表層的勁度足以抵抗收縮力進而阻止表面凹陷時,便會產生縮孔。而材料公模仁將會收縮,進而在零件內產生縮孔。

解決方法

-

最佳化保壓曲線。由於縮痕在保壓期間出現,因此,減少或消除它們的最有效方法是正確控制保壓壓力。若要判斷保壓對縮痕的影響,請使用模擬套件,如 Autodesk Simulation Moldflow Insight。

-

變更零件幾何圖形。變更零件設計以最小化較厚部分,及減少與主曲面相交之任何特徵的厚度。

-

減少體積收縮。

-

重新定位問題區域的澆口。這樣可以在澆口與問題區域之間的較薄部分凝固之前,保壓這些區域。

-

最佳化流道系統設計。限制的流道系統設計會導致澆口早凝。

-

使用其他材料。

解決一個問題通常可能會對射出成型製程引入其他問題。因此,每個選項均需要考慮模具設計規格的所有相關方面。