針對射出成型零件,零件在模具中會受到約束。射出成型零件凝固期間,可透過兩種機制來防止凝固層收縮。一旦零件從模具中頂出,這些殘留應力將以收縮變形的形式釋放出來

當凝固層仍在模具中時,有兩種機制可防止凝固層收縮。一種是,對模具壁的黏著力可阻止實體層 (至少是外部表層) 移動,另一種是,將透過熔膠壓力的拉伸作用力使新形成的實體表面保持固定。

凝固期間,母模仁內的殘留應力會增加。鑑於約束抑制的性質,殘留應力分佈主要由改變壓力歷程及凝固層生成決定。一旦零件從模具中頂出,這些殘留應力將以收縮變形的形式釋放出來。如果等於母模仁內殘留應力的初始應變均勻,則零件將均勻收縮,沒有任何翹曲與成型後期殘留應力。翹曲是由整個零件的收縮變化所致。

會考量兩種類型的收縮變化:

- 各區域的收縮變化 (差異收縮效果)

- 針對典型薄壁零件,可將這種形式的收縮變化分為成型零件厚度方向上的變化 (主要由差異冷卻導致) 與各表面區域的變化。

- 不同方向的收縮變化 (配向性影響)

- 水平與垂直收縮之間的差異,以及與纖維配向分佈相關的非等向性材料性質是導致纖維充填熱塑零件翹曲的其中一個主要原因。

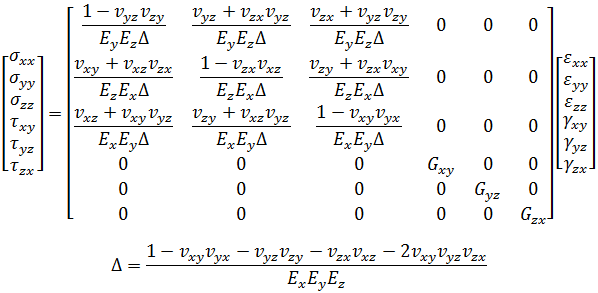

製程期間,射出成型零件的收縮取決於材料的熱力學行為。為了簡化的目的,我們會假定凝固零件中的線性彈性行為與熔膠中的純黏性行為。

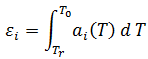

其中,

-

是 i-th 主方向上溫度為 T 時的線性熱膨脹係數 (CTE)。

是 i-th 主方向上溫度為 T 時的線性熱膨脹係數 (CTE)。 - T0 是局部母模仁壓力達到大氣條件時的溫度。此值從流動模擬中取得。

- Tr 為室溫。

4 節點 1 級四面體元素適用於 3D 流模擬。但是,如果將一級四面體元素用於典型薄壁零件或複雜三維零件薄壁區域的翹曲分析,眾所周知的剪切鎖定問題將使得結構反應非常有勁度 [1]。剪切鎖定或寄生剪切由線性四面體元素的線性位移場不準確所致。縱橫比較大的元素可能使該問題更加嚴重。另一方面,如果要保持較低的計算成本,可能無法避免的會產生高縱橫比的四面體元素。因此,一級四面體元素不適用於射出成型零件的薄壁區域。

已針對 3D 翹曲分析設計混合元素方案。在 3D 實體區域中使用 4 節點 1 級四面體元素,而在薄壁區域中使用 10 節點 2 級四面體元素。在連接薄壁區域與較厚區域的轉換區域中使用轉換 5-9 節點四面體元素。

如果元素數量較大且薄壁區域也很大,則 3D 翹曲模擬通常尤其需要大量的計算時間。會執行有效的預處理共軛梯度迭代求解器,以減少記憶體需求與計算時間。

參考文獻:

[1] K.J. Bathe, Finite Element Procedures, Prentice Hall Inc.(1996).

[2] S.G.Advani and C.L.Tucker III, The Use of Tensors to Describe and Predict Fiber Orientation in Short Fiber Composites, J. Rheol., 31,751-784(1987).

[3] G.P.Tandon and G.J.Weng, The Effect of Aspect Ratio of Inclusions on the Elastic Properties of Unidirectional Aligned Composites, Polym. Compos. 5(4),327-333(1984).

[4] R.A.Schapery, Thermal Expansion Coefficients of Composite Materials Based on Energy Principles.J. Compos. Mater., 2, No.3, 380-404, (1968).