不平衡流動是指塑膠在模具中某些流徑充填完之前,已完全充填其他流徑。

不平衡流動可以導致許多成型問題,例如毛邊、短射、週期時間較長、零件中出現密度差異、翹曲、積風及額外熔接線。

當所有模具端都在同一時間充填時,即可平衡流動。

您需要辨識模具中的不同流徑,才能辨識不平衡流動。流徑是塑膠流經母模仁的不同路線。

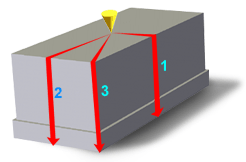

以下零件包含三條基本流徑 (如紅色箭頭所示)。

每條流徑的長度都不同。因此,如果零件厚度均勻,流徑 1 將最先充填,然後是流徑 2,最後是流徑 3。

若要識別不平衡流動,請使用充填預覽或充填時間結果。

應對措施

透過改變零件中區域的厚度,可以在某些方向加速或延遲流動,以協助平衡流動。在上圖中,解決方法是改變零件厚度並建立導流道和抑流道、削薄流徑 1 並加厚流徑 3。這些厚度變化稱為「導流道」或「抑流道」。

在其他範例中,通常必須考慮聚合物射出位置的方位,或者聚合物射出位置的數目。

例如,如果您選擇單一射出位置,並將某些流徑定義為其他流徑長度的三倍或四倍,則幾乎不可能平衡流動。請嘗試將聚合物射出位置移至將會定義相似長度流徑的位置。或者,將母模仁假定為數個更小且更易管理的部分。然後使用多個射出位置,即針對每個子部分使用一個射出位置。

對於多模穴零件而言,首先平衡每個母模仁中的流動,然後繼續改變流道尺寸以確保:

-

所有母模仁幾乎都在相同時間以相同壓力充填。

-

充填結束時的溫度表明每個母模仁中都分佈均勻,進而預測收縮均勻且熔接線品質可以接受。

-

每個母模仁 (忽略流道) 中的剪應力都小於所選材料的建議限制。