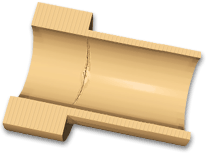

較脆的成型零件容易折斷或破裂。

脆性是由於分子鏈長度較短 (因而分子量較小) 所致。因此,相較於規格而言,零件的物理完整性會差很多。

原因

-

材料降解。這可能是由於過快的射出速度、過長的滯留時間或過高的熔膠溫度所致。不適當的螺桿或流道系統設計也可能會導致材料降解。

-

熔接線缺點。

-

非最佳結晶性。

-

高殘留應力。

-

不相容的材料混合在一起。

-

再磨材料過多。

-

不適當的乾燥條件。過度乾燥會使塑膠中的易揮發物質揮發掉,使它對處理更敏感,或透過降低分子量來降解材料。

解決方法

-

在成型之前設定適當的乾燥條件。材料供應商可以為特定材料提供最佳乾燥條件。

-

減少再磨材料。請聯絡材料供應商,以取得建議的可使用之再磨材料等級。

-

使用其他材料。

-

最佳化流道系統設計。限制的豎流道、流道、澆口,甚至是零件設計都可能會導致剪切熱超標,這會使材料過熱的情形加重,進而導致材料降解。

-

修改螺桿設計。請聯絡材料/機器供應商來取得正確的螺桿設計資訊,以避免可導致材料降解的不當熔膠混合或過熱情形。

-

選取射出量較小的機器。使滯留時間縮到最短可減少材料降解情形的發生。

-

減少殘留應力。

-

增強熔接線。在限制範圍內升高熔膠溫度,不要使材料過熱。

解決一個問題通常可能會對射出成型製程引入其他問題。因此,每個選項均需要考慮模具設計規格的所有相關方面。