流道的形狀與直徑是成功設計模具的重要因素。

流道的形狀會對保持熔解之材料的體積產生影響,而直徑會影響流道中熔膠的溫度,因此也會對產品品質及材料的浪費情形造成影響。

形狀的影響

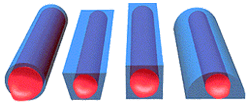

流道的剖面形狀會影響聚合物在流道系統內的流動。當熱熔膠遇到流道的冷金屬時,會有一層熔膠凝固,這層熔膠會在流道表面形成一層表層。在聚合物射入模具的同時,流道中心會保持熔解。下圖展示不同流道形狀的熔解公模仁。

圓形剖面能夠提供最大比例的熔解狀態聚合物。相對於矩形或方形流道而言,從模具中移除流道時,具有彎曲或傾斜剖面的流道所需的力更小一些。

雖然對於材料流動與頂出而言,圓形流道是最佳選擇,但它們也是最昂貴的。一部分原因是,需要將流道切成兩個板,但切割完的流道兩半要能夠完全密合是很困難的。

可以使用梯形剖面來做為折衷方案。梯形流道通常能夠提供可接受的流動與頂出特性,而且跟圓形流道相比,生產費用也更便宜一些。

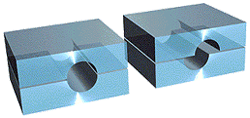

如果您真的決定使用圓形流道,那麼在將圓形流道的兩半對在一起時必須格外小心,以避免因有效流剖面減少而導致射壓增加。在下圖中,左圖的流道為正確對齊,但右圖流道的熔解中心較小,將會限制流動。

直徑的影響

如果流道直徑較小,會導致流道中發生剪切熱,進而使流道中的塑膠溫度高於料管中的塑膠溫度。較高的熔膠溫度會使殘留應力等級以及零件的翹曲趨勢降低,但高料管溫度可導致材料降解。

若要最大程度減少材料浪費並降低所需料管溫度,請將流道的剖面面積設計得小一點。

註: 應逐步變更流道的直徑。在流道直徑與澆口直徑之間,或澆口直徑與零件曲面厚度之間,應該避免在大小上出現較大差異。在這些交點處對厚度進行大幅度變更,可能會導致發生下列成型問題。

- 流動阻力快速變更

- 流動不穩定

- 射壓增加