Einfallstellen sind auf eine lokal begrenzte Schwindung des Materials in dicken Bereichen zurückzuführen.

Ein Formteil aus Kunststoff härtet von der äußeren Oberfläche zur Mitte des Formteils hin aus. Beim Abkühlen kann sich in Bereichen des Formteils, die dicker als die umgebende Fläche sind, ein kleines Reservoir geschmolzenen Materials in der Mitte des Formteils bilden. Wenn dieses Reservoir aushärtet, schwindet Material, wodurch die Oberfläche nach innen einfällt und so eine Einfallstelle bildet.

Einfallstellen erscheinen als Vertiefungen auf der Oberfläche eines Spritzgussteils. Diese Vertiefungen sind normalerweise sehr klein, fallen aber oft ins Auge, da das einfallende Licht in andere Richtungen als beim restlichen Formteil reflektiert wird. Inwieweit eine Einfallstelle ins Auge fällt, hängt von der Farbe und Oberflächenbeschaffenheit des Formteils ab.

Ändern Sie, wenn möglich, das Formteildesign, um dicke Bereiche auf ein Minimum zu reduzieren. Herstellungsparameter können angepasst werden, um Einfallstellen zu reduzieren oder, falls möglich, ganz zu entfernen.

Das Element Einfallstellen untersucht die Geometrie des Formteils und zeigt dem Benutzer, wo Einfallstellen entstehen.

Um den Einfluss der Einfallstelle auf den Indikatorwert anzuzeigen, klicken Sie auf . Mit dem Symbol Warnungen in derselben Gruppe werden mögliche Warnungen zu Einfallstellen angezeigt.

Warnungen für Einfallstellen

auf die Option Einfallstellen bewegen. Die Punkte im Untermenü lauten wie folgt:

auf die Option Einfallstellen bewegen. Die Punkte im Untermenü lauten wie folgt: - Einfallstellen

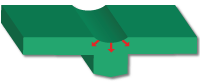

- Einfallstellen werden an dem Formteil als rote Bereiche angezeigt.

- Dicke Bereiche anzeigen

- Bereiche des Formteils, die um einiges dicker als die nominelle Formteildicke sind, werden rot angezeigt. Indem Sie Anspritzpunkte auf dickeren Bereichen des Formteils platzieren, können Sie das Auftreten von Einfallstellen verringern.

- Werkzeugkasten Anspritzpunkt

- Dieser Werkzeugkasten ermöglicht es, Anspritzpunkte hinzuzufügen, zu verschieben oder zu entfernen. Anspritzpunkte sind die Stellen, an denen der geschmolzene Kunststoff in das Metallspritzgusswerkzeug eindringt. Nach Möglichkeit müssen Anspritzpunkte so platziert werden, dass das Material von dickeren in dünnere Bereiche des Formteils fließt. Hierdurch wird das Auftreten von Einfallstellen verringert.

- Werkzeugkasten Animation

- Hier kann der Benutzer sich die Animation über das Füllen ansehen. Dickere Bereiche, die zum Ende des Zyklus gefüllt werden, neigen eher zu Einfallstellen. Zu verstehen, wie das Formteil gefüllt wird, kann eine wertvolle Hilfe dabei sein, zu verstehen, wie Anspritzpunkte angepasst oder wo sie hinzugefügt werden sollen.

Visualisierung der Einfallstellen

Die Position der Einfallstellen kann angezeigt werden. Klicken Sie auf . Klicken Sie auf die Option Einfallstellen auf der Pop-up-Registerkarte Information.

Einfallstellen werden als rote Bereiche angezeigt.